Strategischer Einsatz von KI für unternehmerische Nachhaltigkeitsziele

Digitalisierung und der Einsatz von KI können helfen, den Ressourcenverbrauch von Unternehmen zu reduzieren. Im Sinne der Nachhaltigkeit dürfen diese Einsparungen aber nicht an anderer Stelle verbraucht werden. Der Einsatz von KI-Technologien muss somit stets vor dem Hintergrund des hohen Energie- bzw. Ressourcenverbrauchs, den potenziellen Einsparungspotenzialen sowie in Anbetracht von Unterschieden zwischen Trainings- und Einsatzphase eines KI-Systems abgewogen werden. Eine gelungene integrierte KI- und Nachhaltigkeitsstrategie optimiert den Energieverbrauch und senkt Kosten.

Für eine strategische Verknüpfung von Nachhaltigkeitszielen mit digitalen Technologien und speziell KI-Anwendungen spricht darüber hinaus ein mehrfacher Anpassungsdruck. Nachhaltigkeits- und Technologieinnovationen haben Einfluss auf die finanzielle Bewertung von Unternehmen, Kundinnen und Kunden achten zunehmend auf die Nachhaltigkeit von Produkten und Services. Auch im Wettbewerb um begehrte Fach- und Nachwuchskräfte, etwa gut ausgebildete IT-Fachkräfte, gewinnen sowohl betriebliche Nachhaltigkeit als auch der verantwortungsvolle Einsatz digitaler oder KI-basierter Anwendungen zunehmend an Relevanz.

In fünf Schritten zu einer integrierten KI- und Nachhaltigkeitsstrategie

1. Status- / Umfeldanalyse | Schritt eins: Die eigene Wertschöpfungskette durchleuchten. Es gilt zu evaluieren, was Nachhaltigkeit für das Unternehmen bedeutet und welche Rolle der Einsatz digitaler Technologien und insbesondere KI dabei spielen – im Sinne einer Lösung, aber auch als Herausforderung für das Nachhaltigkeitsmanagement. Dabei sind auch die eigene Marktposition und Wettbewerber in den Blick zu nehmen. Wichtig ist auch, alle relevanten internen und externen Stakeholdergruppen und ihre Erwartungen berücksichtigen.

2. Bestimmung der Nachhaltigkeitsziele | Welche Nachhaltigkeitsziele verfolgt das Unternehmen, welche Schwerpunkte sollen definiert werden? Welche dieser Ziele wirken sich wesentlich auf Geschäftsmodell, Belegschaft, Gesellschaft und Umwelt aus? Diese Fragen sind in einem zweiten Schritt zu klären. Die Dimensionen ökologische, ökonomische und soziale Nachhaltigkeit sollten hier differenziert betrachtet und ESG-Kriterien berücksichtigt werden. Für konkrete Ziele sollten bereits auch Benchmarks und ein zeitlicher Horizont definiert werden.

3. Impact Check | Zur Prüfung, wo im Sinne der Nachhaltigkeit Anpassungsbedarf bei Produkten, Diensten oder unternehmerischen Prozessen besteht, können die UN-Nachhaltigkeitsziele als Referenzrahmen dienen. Energiemanagement, Ressourcenverbrauch, Einsatz von Rohstoffen, Arbeitsbedingungen bei Zulieferern – ein detailliertes Unternehmensprofil kann aufdecken, wo Potenziale entlang der gesamten Wertschöpfungskette liegen. Zugleich sollte evaluiert werden, wie soziale Nachhaltigkeit im Unternehmen erhöht werden kann, etwa in Bezug auf Arbeitsstandards oder Chancengleichheit.

4. Adaption der KI-Strategie | Je nach digitalem Reifegrad des Unternehmens wird im nächsten Schritt eine KI-Strategie entwickelt bzw. an das Nachhaltigkeitsmanagement angepasst. Die KI-Einsatzfähigkeit bemisst sich an technischen Komponenten, vorhandenen Infrastrukturen, der strategischen Ausrichtung des Unternehmens und der Kompetenz der Beschäftigten. Wichtig zu klären ist auch: Welche Daten liegen im Unternehmen bereits vor, welche gilt es künftig zu erheben? Zu beachten sind zudem ethische Fragen, etwa in Bezug auf menschliche Intervention und Überwachung von KI-Systemen.

Die KI-Strategie definiert die übergeordneten Ziele, die mit dem Einsatz von KI verfolgt werden sollen – etwa die Optimierung von Produkten oder Prozessen, die Erhöhung von Umsatz oder Gewinn, Kostensenkungen oder die Entwicklung innovativer Geschäftsmodelle. Dabei gilt abzuwägen, wo und in welchem Ausmaß KI sinnvoll eingesetzt werden kann. Durch Datenaufbereitung und -verarbeitung kann KI auch das Nachhaltigkeitsmanagement selbst unterstützen. Die KI-Strategie sollte mit der allgemeinen Unternehmens- und der Nachhaltigkeitsstrategie im Einklang stehen, konkrete Ziele benennen, die organisatorisch, zeitlich, finanziell und durch personelle Ressourcen berücksichtigt werden.

5. Verknüpfung von KI-Strategie und Nachhaltigkeitsmanagement | Welche Prozesse sich durch den Einsatz von KI nachhaltiger gestalten lassen – etwa durch vorausschauende Wartung, Informationsmanagement im Unternehmen etc. – sollte mit Blick auf branchenspezifische Herausforderungen und unternehmerische Besonderheiten analysiert werden. Zu beachten ist, dass die Umsetzung verschiedener Use Cases nicht automatisch auf die unternehmerischen Nachhaltigkeitsziele einzahlt. So muss etwa der Energieverbrauch durch den Einsatz von KI berechnet und abgewogen werden. Sind KI-Lösungen implementiert, müssen diese laufend gepflegt und weiterentwickelt werden sowie ggf. neue Daten erhoben oder neue Datenquellen erschlossen werden. Auch veränderte Kundenwünsche müssen im Blick behalten und Produkte/Services ggf. angepasst werden. Mitarbeiterbezogene Maßnahmen zum Einsatz digitaler Technologien sowie unternehmerische Nachhaltigkeitsziele sollten dauerhaft in die Organisation integriert werden, damit Beschäftigte den digitalen, nachhaltigen Wandel des Unternehmens aktiv mitgestalten können. Unternehmen müssen zudem stetig prüfen, ob sich verändernde Bedingungen eine Anpassung von Nachhaltigkeitszielen oder der KI-Strategie erfordert.

Best Practice

Im Folgenden werden Beispiele aus Unternehmen vorgestellt, die ihre KI- und Nachhaltigkeitsstrategie miteinander verknüpfen.

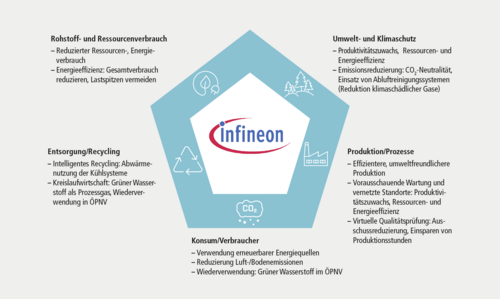

Die Infineon Technologies AG gehört zu den weltweit größten Halbleiterherstellern und verfolgt ein ganzheitliches Konzept auf dem Weg zu einem CO2-neutralen Unternehmen. Dazu werden in vielen Prozessen und Projekten in unterschiedlichen Unternehmensbereichen bereits KI-Technologien eingesetzt. Bis 2030 will das Unternehmen CO2-neutral wirtschaften, bereits bis 2025 sollen die Emissionen um 70 Prozent gegenüber 2019 gesenkt werden. Um dieses Ziel zu erreichen, setzt das Unternehmen auf die Vermeidung direkter Emissionen, die Reduzierung des eigenen Energiebedarfs sowie die Steigerung der Ressourceneffizienz, etwa durch die Erhöhung von Recyclingraten.

In der neusten Chipfabrik von Infineon im österreichischen Villach werden innerhalb des Konzeptes der „lernenden Fabrik“ KI-Methoden eingesetzt, vor allem im Bereich der Vorausschauenden Instandhaltung: Intelligent vernetzte Anlagen zeigen hier durch Simulationen frühzeitigen Wartungsbedarf an. Auch in den Werken in Dresden und Kulim (Malaysia) werden bei der Chip-Herstellung durch Vorausschauende Wartung Produktionsstunden eingespart, die Lebenszeit von teuren Ionenquellen erhöht (um ca. 15–20 Prozent), der Ressourcenverbrauch gesenkt und Maschinenausfälle vermieden. Zur KI-basierten Vorhersage, die sich grundsätzlich auf jedes Verschleißteil anwenden lässt, werden dazu Sensordaten verwendet – der Prozess soll künftig in weiteren Fabriken weiter ausgerollt werden.

Auch im Qualitätsmanagement wird KI für mehr Nachhaltigkeit eingesetzt: So kann durch eine virtuelle Qualitätsprüfung (Virtual Shear Test) in der Produktion nicht nur der Ausschuss reduziert, sondern auch vermieden werden, dass bereits produzierte Produkte durch die Qualitätskontrolle zerstört werden. Die verwendete Messtechnik sieht dazu die Erhebung bestimmter Parameter am sogenannten Wafer vor. Als Wafer werden in der Halbleiterfertigung die Scheiben bezeichnet, auf denen die integrierten Schaltkreise (Mikrochips) hergestellt werden. Da dieses Messverfahren nicht durchgängig für alle Wafer durchführbar ist, wird dieser Prozess teilweise virtuell umgesetzt. Das reduziert die Zahl der Tests, in denen die Wafer durch die Qualitätskontrolle zerstört werden, auf nur noch einzelne Stichproben (vormals 0,33 Prozent).

KI-Technologien werden auch im nachhaltigen Energiemanagement der Produktionsstätten angewandt: Im Gebäudemanagement wird häufig nur an wenigen Stellen der Stromverbrauch gemessen, meist nur die Summe vieler Fertigungsanlagen. Welche Maschine braucht wann welchen Strom? – KI-basierte Verfahren werden hier eingesetzt, um zu analysieren, wann eine Anlage welche Prozesse durchführt. Daraus können einzelne Zeitreihen extrahiert und damit Lastspitzen abgefedert oder die Energie-Infrastruktur richtig dimensioniert werden. Der Gesamtverbrauch und das Wissen, welche Maschine wann gebraucht wird, schafft die Datenbasis, damit weniger einzelne Zähler gekauft, installiert und gewartet werden müssen, und erlaubt gleichzeitig die gleichmäßigere Auslastung der Energieversorgung sowie die Reduktion von Spitzenauslastungen. Die Stromeinsparungen bei einem Pilotprojekt betrugen so etwa ein Megawatt Strom.

Auch am Standort in Villach wurde bereits beim Bau eines neuen Werks auf die Verbesserung der Energiebilanz gesetzt: 80 Prozent des Wärmebedarfs am Standort werden durch intelligentes Recycling aus der Abwärme der Kühlsysteme gedeckt. Der flächendeckende Einsatz von Abluftreinigungssystemen reduziert größtenteils die direkte Emission klimaschädlicher Gase, die in der Fertigung nicht ersetzt werden können. Im Sinne der Kreislaufwirtschaft soll der in der Fertigung als Prozessgas benötigte Wasserstoff ab 2022 direkt vor Ort in Villach aus erneuerbaren Energiequellen produziert werden. Dieser grüne Wasserstoff soll nach der Nutzung in der Chipproduktion wiederverwertet und zur Betankung von Bussen im öffentlichen Nahverkehr eingesetzt werden. In einem weiteren Projekt ist vorgesehen, eine virtuelle Megafabrik zu konzipieren, die zwei große Leistungshalbleiter-Fertigungen in Dresden und Villach verbindet. Beide Werke basieren auf den gleichen standardisierten Fertigungs- und Digitalisierungskonzepten. Damit können die Fertigungen der beiden Standorte künftig vernetzt und miteinander integriert gesteuert sowie weitere statistische und KI-Anwendungen angewandt werden. Weil die Datenbasis dadurch enorm erhöht wird, können KI-Methoden für Produktivitätszuwächse sowie mehr Ressourcen- und Energieeffizienz eingesetzt und der ökologische Fußabdruck weiter reduziert werden.

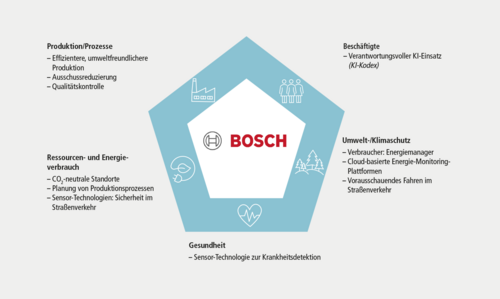

Mit der Zielsetzung, zur nachhaltigen Entwicklung beizutragen, kommen bei der Robert Bosch GmbH bereits heute zahlreiche KI-Anwendungen zum Einsatz, entweder zur Prozessoptimierung im eigenen Unternehmen oder als Kundenprodukte. KI wird auch in der Forschung eingesetzt, um nachhaltigere Produkte und Services zu entwickeln. Gleichzeitig setzt das Unternehmen KI weltweit in zahlreichen Geschäftsbereichen ein, um den Ressourcen- und Materialverbrauch in Produktion und Prozessen zu reduzieren. Der Einsatz von KI ist fest in der Nachhaltigkeitsstrategie des Unternehmens verankert. Ziel ist es, die gesamte Produktpalette bis 2025 mit KI auszustatten bzw. KI überall in Produktionsprozessen und Herstellung einzusetzen. Die weltweit über 400 Unternehmensstandorte werden bereits seit 2020 alle CO2-neutral betrieben

Das Start-up Bosch Climate Solutions nutzt Cloud-basierte Energie-Monitoring-Plattformen, die anhand intelligenter Algorithmen den Energieverbrauch von Maschinen senken können. Bosch setzt die Plattformen selbst an vielen Standorten ein, was das Unternehmen auf dem Weg zur CO2-Neutralität unterstützte. Auch die Fertigung wird durch den Einsatz von KI effizienter und umweltfreundlicher, weil Material und Ressourcen geschont werden. Im Boschwerk in Hildesheim konnten dank KI-Anwendungen so Störungen in den Prozessabläufen identifiziert und behoben werden. Dadurch konnten die Taktzeiten der Produktionslinien um rund 15 Prozent und somit auch der Energieverbrauch insgesamt gesenkt werden. Bei Bosch wird diese KI-Lösung bereits in rund 50 Werken und über 800 Fertigungslinien eingesetzt, womit Mehrkosten in Millionenhöhe eingespart werden konnten. Zudem fließen die gewonnenen Erfahrungen und das Technologie-Know-how in die Entwicklung neuer KI-Techniken für die Fertigung ein.

KI wird zudem bei der Planung von Produktionsprozessen in hochautomatisierten Chipfabriken, wie dem Bosch-Halbleiterwerk in Reutlingen, eingesetzt, um die Wafer zeit- und kostensparend durch bis zu 1.000 Bearbeitungsschritte zu steuern. Das steigert den Wafer-Durchsatz um fünf Prozent und die Investition rechnet sich schon nach drei Monaten. So hilft KI, den Ausschuss zu reduzieren und die Auslastung von Maschinen und Anlagen zu erhöhen.

Im Kontext der ökologischen Nachhaltigkeit bietet das Unternehmen für Verbraucherinnen und Verbraucher unter anderem für den häuslichen Gebrauch einen intelligenten Energiemanager an, der durch Softwareverfahren in Kombination mit einer Wärmepumpe und Photovoltaik bis zu 60 Prozent Strom einsparen kann. E-Auto-Nutzende können mithilfe der vom Unternehmen entwickelten Software „Battery in the Cloud“ durch intelligente Software-Analyse den Batterieverschleiß um bis zu 20 Prozent reduzieren.

Das Unternehmen entwickelt zudem weitere sozial nachhaltige Einsatzmöglichkeiten von KI: So werden etwa Sensoren und Algorithmen konzipiert, mit deren Hilfe Lungenkrankheiten (z.B. Asthma) schon in jungen Jahren erkannt werden können, indem Atemmuster angehört und ausgewertet werden (Projekt: SoundSee). Ebenfalls wird KI im Bereich der Fahrassistenz eingesetzt, um die Sicherheit zu erhöhen und durch Analyse von Umgebungsinformationen durch vorrausschauendes Fahren den Ressourcenverbrauch zu reduzieren (Projekt: DASy).

Mit der Zielsetzung, wirtschaftlich, ökologisch und sozial nachhaltig zu handeln, hat das Unternehmen 2020 mit einem eigenen KI-Kodex auch Leitlinien für den Umgang mit KI gesetzt. Beschäftigte werden dabei in die Entwicklung und Anwendung von KI im Unternehmen einbezogen, um sichere, robuste, nachvollziehbare und vertrauenswürdige KI-Produkte zu entwickeln.

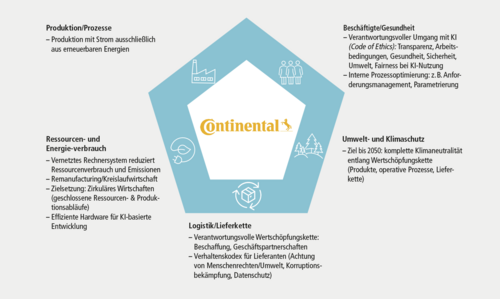

Die Bedeutung von KI wird auch in der Automobilindustrie immer wichtiger, etwa beim automatisierten Fahren. Die Continental AG setzte schon früh in verschiedenen Unternehmensbereichen auf KI – auch mit Blick auf die Nachhaltigkeitszielsetzungen des Unternehmens. Seit 2020 nutzt Continental an Standorten weltweit zu 100 Prozent Strom aus erneuerbaren Energien. Mithilfe innovativer Technologien sollen alle Standorte bis 2040 CO2-neutral und bis 2050 die gesamte Wertschöpfungskette klimaneutral sein.

Die KI-Entwicklung erfordert enorme Rechenkapazitäten, eine energieeffiziente Hardware kann daher den nachhaltigen Technologieeinsatz unterstützen. Seit Anfang 2020 wird bei Continental in Frankfurt ein neues vernetztes Rechnersystem verwendet. Entwickler des Unternehmens beziehen aus diesem Computercluster Rechenleistung und Speicherplatz für datenintensive Entwicklungen. Mit der zusätzlichen Rechenleistung lassen sich KI-Systeme etwa für automatisiertes Fahren deutlich effektiver, schneller, kosteneffizienter und damit auch ökologisch nachhaltiger entwickeln. Dazu werden auf dem Supercomputer etwa Testfahrten simuliert, sodass weniger Fahrten auf der Straße erforderlich sind. Dadurch wird nicht nur die Programmierung samt dem Training neuronaler Netze erheblich beschleunigt, sondern auch der Ressourcenverbrauch und die Emissionen reduziert.

Für die Automobilindustrie und speziell für Systemzulieferer, wie Continental, verspricht KI auch großes Potenzial für die Optimierung interner Arbeitsprozesse, um eine sozial nachhaltigere Arbeitsorganisation zu schaffen. Durch die steigende Komplexität in der Automobilbranche werden aus früheren Einzelprodukten und -systemen zunehmend vernetzte Gesamtsysteme. Zudem erhöht sich der Kosten- und Zeitdruck, da Lösungen, trotz höherer Komplexität, immer schneller ausgeliefert werden müssen. KI kann hier unterstützen, Entwicklungs- und Abstimmungsprozesse technisch, organisatorisch und wirtschaftlich effizienter zu gestalten. Die neu entwickelten KI-Werkzeuge sollen wiederkehrende und monotone (aber belastende) Tätigkeiten für Beschäftigte erleichtern oder Tätigkeiten für einzelne Fachkräfte mit hohem Spezialisierungsgrad vereinfachen.

Ein Anwendungsbeispiel stellt der KI-Einsatz im Zuge des Anforderungsmanagements dar, das am Anfang eines Software-/Systementwicklungsprojekts steht und die wettbewerbsfähige Angebotserstellung zum Ziel hat. Kundenwünsche (= Lastenhefte) zu angefragten Produkten müssen dazu systematisiert werden. Da der Informationsumfang stark zugenommen hat, besteht die Herausforderung darin, riesige Datenmengen zu verarbeiten und einzelne Anforderungen an Fachabteilungen zuzuordnen. Diese repetitive, monotone Aufgabe erfolgt heute noch fast ausschließlich von Hand. Mithilfe von KI werden Verfahren getestet, wie Anforderungen automatisch und damit sehr viel schneller den Fachabteilungen zugeordnet werden können. Dazu werden Methoden automatischer Sprachverarbeitung für neuronale Netze eingesetzt, etwa um zu unterscheiden, welche Auftragsanforderungen tatsächlich neu sind und wo eine Wiederverwendung möglich ist.

So werden Kapazitäten freigesetzt, damit sich Beschäftigte auf die tatsächlich neuen Anforderungen und sinnstiftenden Tätigkeiten konzentrieren können, wo ihre eigentliche Entwicklungsleistung gefordert ist. Um dabei zu verhindern, dass die dadurch entstehenden, neuen und komplexeren Aufgabenprofile zu einer sukzessiven Überlastung der Beschäftigten führen, ist es für Continental wichtig, im Dialog mit den Beschäftigten eine ausgeglichene und menschenzentrierte Aufgabengestaltung zu finden, die die Beschäftigten zum selbstbestimmten Umgang mit KI befähigt (AI Empowered Employee).

Bei der Verwendung von KI-assistierten internen Prozessen, etwa im Personalwesen, müssen alle Arbeitsvorgänge vorgegebene Standards eines Ethikleitfadens („Code of Ethics“) erfüllen, etwa im Bereich der Gleichstellung

Die MOSCA GmbH aus dem Odenwald ist spezialisiert auf Umreifungstechnik und Transportgutsicherung. Das Produktspektrum reicht von Umreifungsmaschinen, Palettenpackpressen und Anlagen zur Sicherung von Transportgütern bis hin zu hochwertigen Umreifungsbändern. Das Familienunternehmen verfolgt einen ganzheitlichen Nachhaltigkeitsansatz, der soziale, ökologische und ökonomische Aspekte in allen Geschäftsbereichen beinhaltet und hinterfragt. Dafür wurde MOSCA schon mehrfach ausgezeichnet – zuletzt als besonders nachhaltiger Maschinenbauer. Auch mithilfe innovativer KI-Technologien setzt das Unternehmen seine Nachhaltigkeitsziele um – im eigenen Unternehmen, aber auch im Rahmen von Wartungs- und Dienstleistungskonzepten für Kunden.

Die Bandproduktion im Odenwälder Werk des Unternehmens wird bereits komplett auf Basis der eigenen Solaranlage und erneuerbarer Energien betrieben. Zudem strebt MOSCA die systematische Umsetzung einer Kreislaufwirtschaft an, in die Kunden und Zulieferer eingebunden werden. Um für verwendete Materialien (z.B. Polyester) einen geschlossenen Wertstoffkreislauf sicherzustellen und nachhaltige Rohstoffe zu verwenden, wird für die Umreifung unter anderem ein PET-Umreifungsband aus zerkleinerten PET-Flaschen eingesetzt. Neben der Verwendung recycelter Materialien will das Unternehmen auch die Rückführung der verwendeten Bänder in den Wertstoffkreislauf stetig erhöhen und setzt dabei auf die sortenreine Trennung seiner Verpackungsprodukte.

Unter dem Konzept der Responsible Production prüft das Unternehmen die eigene Produktion kontinuierlich auf Umweltverträglichkeit und strebt durch innovatives Energiemanagement an, Ressourcen weiter zu schonen. In diese Optimierungsprozesse sind auch die Kunden involviert, mit dem Ziel, etwa intralogistische Prozesse nachhaltiger zu gestalten. In diesem Rahmen findet eine umfassende Datenerfassung etwa der genutzten Energieträger statt, wodurch alle Prozesse analysiert und Einsparungspotenziale identifiziert werden können. Zudem wird das Energiemanagementsystem regelmäßig bewertet: Umweltauswirkungen und Energiebedarf werden vor der Einführung neuer Produktionsverfahren, bei der Anlagenplanung sowie im Entwicklungsprozess von Produkten evaluiert. Bei der jährlichen Management-Revision wird dann geprüft, ob die Energieziele des Unternehmens wirksam sind.

Durch KI-Technologien will MOSCA die Effektivität der Maschinen, Anlagen und Dienstleistungen noch weiter steigern und Emissionen stärker reduzieren. In Zusammenarbeit mit dem Start-up incontext.technology (INCTEC), das Lösungen für Smartes Monitoring anbietet, um Prozesse, Anlagen oder Infrastrukturen datengetrieben zu überwachen, hat MOSCA eine Lösung für KI-gestützte Wartung an der Umreifungsmaschine realisiert. Dabei liegt die Besonderheit der Lösung in der effektiven Nutzung der verfügbaren Maschinendaten und des integrierten Edge-Moduls für den Einsatz der KI-Technologien.

Für die datenzentrierte Softwareentwicklung stellen geringere Datenmengen als Ausgangsbasis oftmals eine Herausforderung dar. Verglichen mit Strategien zur Verkleinerung von bereits bestehenden KI-Systemen ist die gezielte Arbeit mit möglichst kleinen Datengrundlagen seltener. Bei MOSCA war die Sparsamkeit des entwickelten KI-Systems allerdings nicht als Nebeneffekt geplant, sondern die bewusste Entscheidung für einen datenminimalistischen Lösungsansatz – dies passt gut zur Dateninfrastruktur des Unternehmens und der strategischen Ausrichtung. Denn der gewählte datenminimalistische Lösungsansatz führt zu Nachhaltigkeitsgewinnen durch geringere Emissionen, bedingt durch weniger Rechenzeit und schnellere Lernzyklen des KI-Systems. Mithilfe der umgesetzten, KI-gestützten Wartung bei eigenen Anlagen sowie Kundenanlagen können energieeffizient und ressourcensparsam Maschinenzustände besser überwacht, Ausschussraten reduziert und Produktionsausfälle vermieden werden. Durch die zuverlässigere KI-Überwachung der Anlagen können Kunden zudem teure und ökologisch bedenkliche Back-up-Lösungen einsparen, etwa für Produkte mit hohem Termindruck (z.B. in der Pharmaindustrie).

Zusammen mit weiteren Partnern hat das Unternehmen auch vollautomatische End-of-Line-Lösungen inklusive Roboterpalettierung, bestehend aus einer Umreifungsmaschine, einem Palettierroboter und einer Palettenpackpresse, entwickelt. Die vollautomatisierte Palettierung und Ladungssicherung ermöglicht einen höheren Produktionsausstoß und erhebliche Ressourcen- und Energieersparnisse.