Interview

Pinar Bilge:

Altteile sind

keine Abfälle,

sondern Ressourcen

Zur Person

Pinar Bilge ist Oberingenieurin unter der Leitung von Franz Dietrich am Fachgebiet Handhabungs- und Montagetechnik des Instituts für Werkzeugmaschinen und Fabrikbetrieb (IWF) an der Technischen Universität Berlin (TU Berlin). Sie forscht an Themen wie der digital unterstützten Montage sowie De- und Remontage für nachhaltige Wertschöpfung. Sie verantwortet als Teamleiterin das Themenfeld „Mensch und Digitalisierung im Systemkontext“. Sie wirkte unter der Leitung von Günther Seliger am Sonderforschungsbereich 1026 zum Thema nachhaltige Produktionstechnik sowie an mehreren internationalen ingenieurwissenschaftlichen Verbundprojekten mit. In ihrer Promotionsarbeit befasste sie sich mit Fragen der nachhaltigen industriellen Wertschöpfung durch Prinzipien und Methodologien von Wirtschaftsingenieurwesen.

Projekt EIBA, https://innovative-produktkreislaeufe.de/Verbundprojekte/EIBA.html

Essential

Für eine zirkuläre Wertschöpfung müssen Altteile stets als Ressource und nicht als Abfälle betrachtet werden, erklärt Pinar Bilge. Eine Veränderung von linearen zu zirkulären Produktions- und Wertschöpfungsprozessen finde aber erst dann statt, wenn Unternehmen darin einen Mehrwert, einen Wettbewerbsvorteil, erkennen können. Dabei spiele die Nachfrage durch den Kunden eine entscheidende Rolle.

Technik könne diese Umstellung dadurch befördern, indem sie kostenintensive Wertschöpfungsbeiträge in der Montage und Demontage, Instandhaltung, Reparatur und Aufbereitung rationalisiere. Ziel dabei sei ein möglichst hoher Werterhalt für die nächste Lebenszyklusphase. KI-Methoden wie das maschinelle Lernen und Deep Learning sowie digitale Werkerassistenzsysteme können bei der Rückwärtslogistik und Aufbereitung zum Einsatz kommen, wie das Projekt EIBA zeige. Damit soll die Identifikation der Altteile, die Unikate darstellen, möglichst fehlerfrei erfasst werden. Außerdem soll der Zustand möglichst zutreffend erkannt und bewertet werden. Aktuell könnten fünf bis sieben Prozent der Altteile in der Automobilindustrie nach der ersten Nutzungsphase manuell nicht identifiziert werden.

Im Rahmen von EIBA konnte mit einem KI-unterstützten Mensch-Maschine-System die Erkennung auf bis zu 96 Prozent verbessert werden, wobei gleichzeitig der Erkennungsaufwand reduziert wurde. Für ein Unternehmen stelle bei der Aufarbeitung, so erläutert Pinar Bilge, sich nicht die Frage der 100-prozentigen Erkennungsgenauigkeit, relevant sei vielmehr, mit welchem Aufwand eine entsprechende Qualitätsverbesserung noch profitabel sei. Die KI spielt dabei eine unterstützende Rolle, um das Mensch-Maschine-System effizienter zu machen. Das Thema Rückwärtslogistik gewinne an Bedeutung, sagt Pinar Bilge. Intensiv werde beispielsweise daran geforscht, wie Batterien mit geringerem Wertverlust weiteren Lebenszyklen zugeführt werden können. Allerdings gebe es bei der nachhaltigeren Gestaltung der Elektromobilität noch einen hohen Entwicklungsbedarf. Unter anderem seien wissenschaftlich begleitete Pilotprojekte nötig, um im risikobewussten und mittelständisch geprägten Aftermarket die Aufbereitung von Altteilen voranzubringen.

Empfohlener redaktioneller Inhalt

An dieser Stelle finden Sie einen externen Inhalt von YouTube, der den Artikel ergänzt. Sie können ihn sich mit einem Klick anzeigen lassen und wieder ausblenden.

Interview

„Altteile sind keine Abfälle, sondern Ressourcen“

- Wie werden lineare Produktionsprozesse zu kreislaufförmigen?

- Pinar Bilge: Zur Erreichung der aktuellen Klimaziele und zur Bewältigung der Ressourcenknappheit brauchen wir neue Ansätze. Dazu gehören zirkuläre Lösungen, um Potenziale in der Produktion frühzeitig zu erkennen und synergetisch zu nutzen. Beispielsweise sollten Altteile stets als Ressourcen und nicht als Abfälle betrachtet werden. Je nach Produktsparte und dem jeweiligen Zeithorizont der Kaufentscheidung gibt es Unterschiede. Aus dieser Nachfrage-Angebot- Perspektive ergeben sich dann spezifische Notwendigkeiten für die verschiedenen Perspektiven.

- Was bewegt die Unternehmen dazu, lineare Prozesse umzustellen?

- Pinar Bilge: Unternehmen können sich lineare Prozesse so lange leisten, wie sie mit linearer Produktion Wettbewerbsvorteile erzielen können und den gesellschaftlichen sowie politischen Druck zur Kreislaufwirtschaft nicht spüren. Sie orientieren sich also erst dann um, wenn sie für sich einen Mehrwert erkennen.

- Wann wäre das der Fall?

- Pinar Bilge: Zum Beispiel dann, wenn es zu einer entsprechenden Nachfrage seitens der Kunden kommt. Je mehr die Nachhaltigkeit für den Kunden an Bedeutung gewinnt, desto wichtiger wird sie auch für die Unternehmen, was am Beispiel Tesla auf dem deutschen Markt zu beobachten ist. Die Marktdynamik entsteht, obwohl noch sehr viele Fragen hinsichtlich des Lebenszyklus der Elektroautos unklar sind. Auf der einen Seite sind Elektrofahrzeuge für die Erreichung der CO2-Ziele wichtig. Auf der anderen Seite reduzieren E-Autos die CO2-Emissionen nicht so stark, wie erwartet.1

- Wie funktioniert Kreislaufwirtschaft in der Produktion?

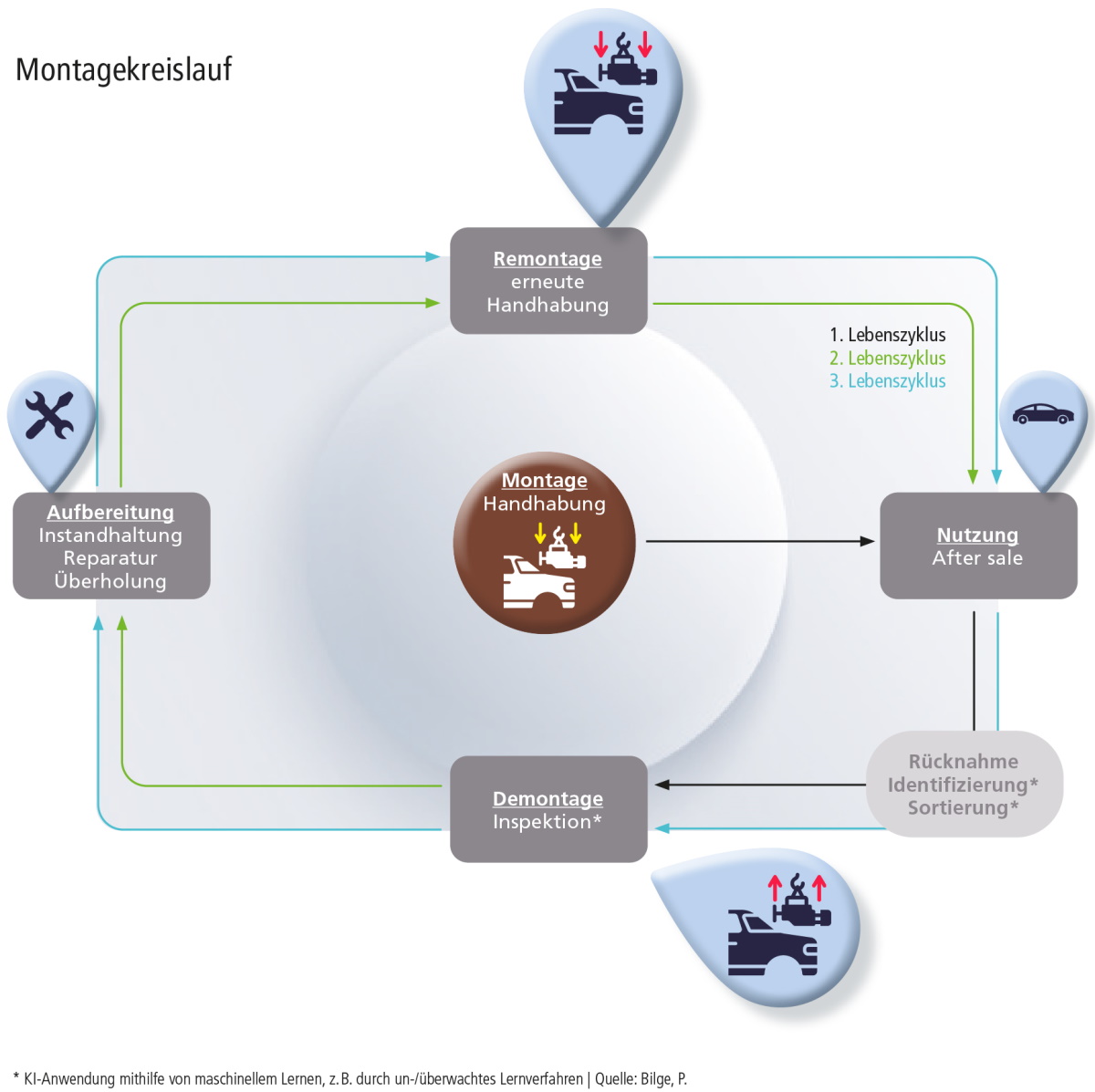

- Pinar Bilge: Für das produzierende Gewerbe ist grundsätzlich der gesamte Produktlebenszyklus relevant. Betrachtet wird allerdings häufig nur der Lebenszyklus von der Materialgewinnung über die Produktion oder auch Vorfertigung, die Fertigung, Montage, Qualität und Verkauf und Nutzungsphase. In der Kreislaufwirtschaft wird hier ein Kreis geschlossen, indem immer mehr Aktivitäten und Prozesse nach der Nutzungsphase integriert werden. Das fängt mit Rückwärtslogistik an, dann werden die Produkte identifiziert und sortiert, danach setzt die Wiederverwendung durch Instandhaltung, Reparatur, Aufbereitung und erneute Nutzung an.

Rationalisierung von Wertschöpfungsbeiträgen

- Wie kann Technik die Kreislaufwirtschaft in der Produktion befördern?

- Pinar Bilge: Wir halten alle Aktivitäten, die material-, zeit- und kostenintensive Wertschöpfungsbeiträge rationalisieren, für relevant. Wir konzentrieren uns mit unseren wissenschaftlichen Arbeiten auf Montage und Demontage, Instandhaltung, Reparatur und Aufbereitung. Je mehr Baugruppen von Produkten wir in den Kreislauf zurückführen können, desto besser. Dabei streben wir einen möglichst hohen Werterhalt für die nächste Lebenszyklusphase an. Damit ist gemeint, den größeren Wert der Baugruppe zu erhalten, statt einen geringeren Wert durch Materialrecycling zu erlangen, wozu die zerstörungsfreie Demontage beiträgt. Unser Ziel ist hierbei die Optimierung der Produktivität pro Mitarbeiter, Betriebsmittel und Fläche.

- Was verstehen Sie hier unter Optimierung?

- Pinar Bilge: Im urbanen Kontext steht die Produktions- und Lagerfläche wegen des Platzmangels im Fokus. In einer Region oder einem Sektor mit höheren Löhnen steht die effiziente Gestaltung manueller Arbeitsplätze und Qualitätssicherung im Vordergrund – gegebenenfalls unterstützt durch digitale Systeme wie Werkassistenzsysteme, Augmented und Virtual Reality sowie Automatisierung über eine Mensch-Roboter-Kollaboration mit Künstlicher Intelligenz. Die Rationalisierung von Maßnahmen zur Erreichung dieser Effekte und Dynamisierung der Prozess- und Produktbeispiele beschäftigen uns zunehmend. Zu Lösungsansätzen hierfür gehört die Intensivierung der Instandhaltung, Reparatur und Aufbereitung.

Unterstützung durch Künstliche Intelligenz

- Welche Rolle können Methoden der Künstlichen Intelligenz bei der Einführung eines Kreislaufsystems spielen?

- Pinar Bilge: Die Herausforderung besteht darin, dass das Spektrum der bereits existierenden Produkte enorm breit ist, und es wird in Zukunft noch breiter. Eine Grundvoraussetzung für die Demontage aber ist, dass man die Produkte identifiziert, auch wenn nur beschränkte Informationen über den gesamten Lebenszyklus zur Verfügung stehen.

Hier können KI-Methoden wie das maschinelle Lernen und Deep Learning sowie digitale Werkerassistenzsysteme bei der Fehlervermeidung bzw. Mehrwertschöpfung und damit der Qualitätsverbesserung unterstützen. Am Ende des ersten Lebenszyklus und zu Beginn des zweiten Lebenszyklus muss man die Wertigkeit des Produkts feststellen. Hierfür muss man den Zustand erkennen und bewerten können. Dazu muss man auch entscheiden, ob zu diesem Zeitpunkt eine eindeutige Identifikation der gebrauchten Teile erforderlich ist. Damit ist derzeit ein relativ hoher, vor allem manueller Aufwand mit hohen Fehlerquoten verbunden. Wir untersuchen gerade in einigen Projekten, wie mithilfe von KI die Potenziale der Aufbereitung ausgeschöpft werden können.

- 1) Verein Deutscher Ingenieure (2020): Ökobilanz von Pkws mit verschiedenen Antriebssystemen, https://www.vdi.de/fileadmin/pages/vdi_de/redakteure/vor_ort/bv/braunschweiger-bv/news/News_BV/VDI-Studie_Oekobilanz-Pkw_Internet.pdf

- 1

- vorwärts

Jedes Altteil ist ein Unikat

- Was macht die Aufarbeitung von Altteilen so herausfordernd?

- Pinar Bilge: Eine Herausforderung besteht neben der eben geschilderten Qualitätsverbesserung in der Komplexität, da es von jedem Produkt mehrere Produktvarianten gibt. Wir haben in jedem Produkt zahlreiche Baugruppen. Durch die unterschiedliche Nutzung wird jedes Altteil am Ende eines Lebenszyklus zum Unikat.

- Wie gehen Sie dabei im Projekt EIBA vor?

- Pinar Bilge: Wir entwickeln eine Mensch-Maschine-Schnittstelle zur Identifikation und Bewertung der Altteile, damit der Prozess ähnlich wie in einem Pfandflaschen-Programm ablaufen kann. Aufgrund der Produktkomplexität setzen wir bildgestützte KI-Technologien ein, die mithilfe eines Bilddatensatzes der Altteile trainiert werden, um die Erkennungsrate anhand einer Kameraaufnahme des zu identifizierenden Altteils zu erhöhen.

- Wie hoch ist die Erkennungsrate?

- Pinar Bilge: Wir gehen davon aus, dass fünf bis sieben Prozent der Altteile in der Automobilindustrie nach der ersten Nutzungsphase manuell nicht identifiziert werden können. Durch den Einsatz von KI-Technologien kann ein Großteil dieser nicht identifizierten Teile doch identifiziert werden. Das aber geht nicht allein mit KI, sondern mit einem System, bei dem Mensch und Maschine zusammenarbeiten. Hier muss in die Umgestaltung der Arbeitsplätze investiert werden und die Arbeitnehmer müssen weitergebildet werden. Sobald der Betreiber der Maschine einen Mehrwert erkennt, sind das schnell erlernbare Prozesse. An dieser Stelle kommen Benutzerschnittstellen und digitale Assistenzsysteme zum Einsatz, die den Menschen bei der Prozessführung unterstützen.

Qualitätsverbesserung durch höhere Erkennungsgenauigkeit

- Ziel des Projekts ist die Qualitätsverbesserung bei der Verlesung von Altteilen, doch wie definieren Sie hier Qualität?

- Pinar Bilge: Die Qualitätsverbesserung wird dadurch definiert, dass mehr Teile richtig erkannt werden sollen. Im EIBA-Projekt geht es nicht um eine Optimierung der Bearbeitungsgeschwindigkeit, sondern um die Reduzierung des Aufwands bei der Erkennung der Teile, die bisher falsch verlesen wurden. Wir konnten in einer ersten Untersuchung nachweisen, dass sich die Wiedererkennung mit KI-Unterstützung auf bis zu 96 Prozent verbessern lässt. Dabei ist uns klar, dass eine 100-prozentige Erkennungsrate derzeit praktisch nicht machbar ist, bzw. der technologische Aufwand, um das zu erreichen, wäre unverhältnismäßig hoch. Das ist natürlich nicht im Interesse der Unternehmen. Durch die KI-gestützte Mensch-Maschine-Schnittstelle entsteht gegenüber der manuellen Erkennung erst einmal ein Mehraufwand. Im EIBA untersuchen wir mit mehreren Projektpartnern genau diesen Punkt, wie viel Qualitätsverbesserung mit welchem Aufwand für die beteiligten Unternehmen noch profitabel ist.

- Woraus ergibt sich diese Qualitätsverbesserung?

- Pinar Bilge: Hierfür kombinieren wir die kognitiven und sensorischen Fähigkeiten des Menschen mit der Sensorik sowie Auswertung durch maschinelles Lernen. Mit der Sensorik können wir Daten von verschiedenen Sensoren wie der 2D-Kamera, der Tiefenkamera sowie der Waage erfassen. Zudem können wir aus den Prozessdaten wie dem Barcode eines Bauteils oder einer Verpackung Informationen ableiten. Wenn wir diese drei Informationsquellen geschickt miteinander verbinden, erhöhen wir die Erkennungsrate und damit die Qualität des Prozesses. KI unterstützt hierbei den Menschen, ersetzt ihn aber nicht.

- Was muss die Mensch-Maschine-Schnittstelle bewältigen?

- Pinar Bilge: Die Altteile kommen zunächst in einem unbekannten Zustand gestapelt in einer Lieferkiste an. Im Rahmen der Aufbereitung müssen diese Teile nun zielgerichtet demontiert, gereinigt und geprüft werden. Zielgerichtet bedeutet, dass die Altteile korrekt identifiziert und bewertet werden sollen. Eine typische Herausforderung besteht nun darin, dass die Teilenummer oder -schilder verschmutzt und daher schlecht lesbar sind. Der Mitarbeiter müsste also für eine korrekte Verlesung den Dreck auf den Altteilen entfernen. Bei der maschinellen Erkennung muss das Bauteil von allen Seiten erfasst werden, um es zu der entsprechenden Variante in der Produktgruppe zuordnen zu können. Derartige Erkennungsleistungen sind nicht nur in der Automobilindustrie gefragt, sondern auch beispielsweise bei Produkten wie Druckerpatronen oder Haushaltsgeräten wie Staubsaugern.

- Wie gehen Sie mit Erkennungsfehlern um?

- Pinar Bilge: Wir wollen die Teilerkennung mit der Kombination von menschlichen und maschinellen Fähigkeiten bzw. künstlicher Intelligenz verbessern. Dabei gehen wir davon aus, dass diese Fehlerursachen weiterhin bestehen bleiben, aber wir wollen im sogenannten Verlesungsprozess die Fehler erkennen und korrigieren. In unserem Beispiel aus der Automobilindustrie werden zusätzliche statistische Daten aus dem Lieferschein gezogen. Eine mögliche Fehlerquelle könnte darin bestehen, dass das Bauteil einer falschen Lieferung zugeordnet wurde. Außerdem könnte der Barcode auf der Verpackung oder der Lieferkiste falsch sein. Überdies könnte es sein, dass der Mitarbeiter, der das Bauteil in die Hand nimmt, die Nummer nicht richtig abliest und dann falsch in das System eingibt. All das kann zu einer falschen Identifizierung bzw. zu einem falschen Einsortieren des Bauteils führen.

- Welche Rolle spielt im Projekt EIBA die KI?

- Pinar Bilge: Mithilfe des KI-Systems werden die Kamerabilder des Altteils aus verschiedenen Positionen abgelesen und mit bereits bestehenden Bildern aus einer Datenbank verglichen. Bei Unstimmigkeiten der erfolgten Eingaben werden mögliche Fehler oder Lösungen, die den Widerspruch auflösen sollen, auf einem Display dargestellt. Hier kommt der Mensch ins Spiel, weil er das Teil anheben und schütteln kann, um beispielsweise lose Teile zu hören. Mit seinen haptischen und kognitiven Fähigkeiten kann er schnell erkennen, welcher Schaden vorliegt oder ob das Teil falsch identifiziert wurde, weil es in einer falschen Lieferkiste lag. Eine Rolle spielt dabei, dass die Benutzeroberfläche gebrauchstauglich, also für den Menschen einfach zu nutzen ist. Die dort abgebildeten Informationen müssen für den Menschen relevant und hilfreich sein. Es darf nicht so sein, dass der Mensch automatisch immer weiterklickt, sondern eine relevante Information oder Nachfrage sollte an der Benutzeroberfläche erscheinen, um eine zielorientierte Prozessführung sicherzustellen.

- zurück

- 2

- vorwärts

- Wie sieht dieses Mensch-Maschine-System aus?

- Pinar Bilge: Wir setzen eine visuelle Objekterkennungssoftware ein. Dazu bauen wir in Zusammenarbeit mit den EIBA-Projektpartnern eine Datenbank über die bekannten wie auch die unerkannten Bauteile auf, um daraus die Identifizierung abzuleiten. Dazu fertigen wir mehrere Bilder von einem Bauteil aus einer 360°-Perspektive und vergleichen diese mit dem Soll- bzw. Neuzustand des Bauteils. Aus diesen Bildern entsteht eine Art Katalog. Darin gibt es Bilder von Bauteilen im schmutzigen, unvollständigen oder kaputten Zustand sowie ein Bild von einem Bauteil mit einem hinzumontierten Teil aus dem 3D-Drucker. All diese Bilder geben Hinweise auf den Zustand, wobei maschinelles Lernen diese Komplexität erfassen kann, um dann mit einer logischen Prozessführung in Form einer Nachfrage an den Menschen heranzutreten.

- Wie gehen Sie das Thema Profitabilität an?

- Pinar Bilge: Unser Ziel ist es, die Profitabilität zu erhöhen, indem die Verschwendung wegen falscher Erkennung vermieden und so die Erkennungsrate erhöht wird. Für das Anlernen der KI mit maschinellem Lernen wurde der Bilddatensatz von Bauteil- Gruppen in drei Teile aufgeteilt: Bis zu 60 Prozent werden zum Trainieren eingesetzt. Mit weiteren 20 Prozent wird getestet, inwieweit die Maschine in der Lage ist, die Teile zu erkennen. Mit den restlichen 20 Prozent werden Anwendungsszenarios simuliert. Mit diesem Lernverfahren konnte gezeigt werden, dass auf Basis von 14 Bildern pro Bauteil bei 1.440 unterschiedlichen Bauteilen 96 Prozent korrekt wiedererkannt werden können.

Chancen der Kreislaufwirtschaft in der Batterieproduktion

- Wie lassen sich die Erkenntnisse auf andere Bereiche übertragen?

- Pinar Bilge: Das Thema der Rückwärtslogistik bzw. der Aufbereitung gewinnt kontinuierlich an Bedeutung. Es gibt zahlreiche Forschungsarbeiten und Studien zu nachhaltigkeitsverträglicher Rationalisierung und wirtschaftlicher Skalierung von Aufbereitung. Die Zusammenarbeit mit der Industrie geht in diesem Bereich über die Automobilbranche hinaus. Batterien beispielsweise werden heutzutage meist verwertet, indem sie entladen, demontiert, thermisch behandelt und letztendlich mechanisch separiert beziehungsweise geschreddert werden. Das sind thermisch und chemisch aufwendige Prozesse mit großem Wertverlust, weil sie auf dem Level des Rohmaterials verharren.7 Nun geht es darum, technische Lösungen als auch Synergien zu finden, um die Potenziale des Werterhalts bestmöglich auszuschöpfen. Bisher konzentrierte man sich häufig auf eigene Kernkompetenzen und auf das eigene Geschäftsmodell. Das reicht aber für eine kreislauffähige Wertschöpfung kaum aus, was die Unternehmen zunehmend merken. Die Aufbereitung von Batterien für mehrere Lebenszyklen erfordert auch neue Kompetenzen und Geschäftsmodelle.8

- Haben Sie sich auch angesehen, an welchen Stellen eine technische Lösung an ihre Grenzen kommt und wo Regulierung ansetzen sollte?

- Pinar Bilge: Die Regulierung ist definitiv ein Thema, beispielsweise bei Batterien, da es beim Nutzer konkrete Anforderungen hinsichtlich Zuverlässigkeit und Sicherheit bei der Zweitnutzung von Batterien gibt. Der Verbraucher hat ein Recht auf konkrete Angaben hinsichtlich der Restlebensdauer, wofür die Wissenschaft eine faktenbasierte Grundlage schaffen kann. Hinsichtlich der nachhaltigeren Gestaltung der Elektromobilität gibt es also noch einen hohen Entwicklungsbedarf, wozu bei den Batterien auch das Thema Mehrwerterhalt gehört.9

- Ist das Thema Kreislaufwirtschaft bei den Unternehmen in der Automobilindustrie denn inzwischen gekommen?

- Pinar Bilge: Die Aufbereitung sowie die Kreislaufwirtschaft werden zwar immer mehr zum Thema in Unternehmen, aber vielfach sehen Unternehmen noch keine Notwendigkeit, ihre Aktivitäten oder Prozesse komplett auf Kreislauffähigkeit umzustellen. Teilweise haben sich die Akteure im Aftermarket noch gar nicht mit dem Thema Altteile befasst. Der Aftermarket ist eher mittelständisch geprägt und der Mittelstand kommt an dieser Stelle häufig an seine Grenzen, weil die Herstellerdaten fehlen. Es gibt Pilotprojekte, in denen die Unternehmen zusammenarbeiten, aber in der Regel stellen entsprechende Investitionen für den Mittelstand ein relativ hohes Risiko dar. Das liegt teilweise an einer technologischen Unsicherheit, der wir als Forschungs- und Entwicklungsinstitution in solchen Projekten wie EIBA entgegenwirken.

- 2) Öko-Institut (2020): Stand und Perspektiven des Recyclings von Lithium-Ionen-Batterien aus der Elektromobilität, Synthesepapier erstellt im Rahmen des vom Bundesministerium für Umwelt, Naturschutz und nukleare Sicherheit geförderten Verbundvorhabens MERCATOR „Material Effizientes Recycling für die Circular Economy von Automobilspeichern durch Technologie ohne Reststoffe“, 24.8.2020, https://www.erneuerbar-mobil.de/sites/default/files/2020-09/Strategiepapier-Mercator-Recycling-Batterien.pdf

- 3) Eine Studie des VDI zum Lebenszyklus von Elektroautos zeigt, dass sich die klimawirksamen Emissionen mit Elektroautos nicht so stark wie erwartet reduzieren lassen, vgl. VDI (Hrsg.) (2020): Ökobilanz von Pkws mit verschiedenen Antriebssystemen, https://www.vdi.de/fileadmin/pages/vdi_de/redakteure/vor_ort/bv/braunschweiger-bv/ news/News_BV/VDI-Studie_Oekobilanz-Pkw_Internet.pdf. Einige Batteriehersteller haben in den letzten Jahren Projekte im Themenfeld der Kreislaufwirtschaft initiiert, in denen es häufig darum geht, Batterien nach der ersten Nutzungsphase für eine weitere Nutzung als stationäre Energiespeicher aufzubereiten. So soll eine Zweitnutzung als stationäre Energiespeicher, als Heimspeicher für Elektroboote oder als Puffer für Schnellladestationen ermöglicht werden. Stationäre Speicher können dann auch Lastspitzen im Stromnetz abfangen und so die Frequenz des Netzes stabil halten. Vgl. Kotrba, D. (2020); Das zweite Leben von E-Auto-Batterien, in: Futurezone.at, 13.11.2020, https://futurezone.at/science/das-zweite-leben-von-e-auto-batterien/401095770

- 4) In der aktuellen Batterie-Richtlinie werden über zehn Maßnahmen genannt, damit sie ihren Beitrag zur Kreislaufwirtschaft leisten können, vgl. Vorschlag für VERORDNUNG DES EUROPÄISCHEN PARLAMENTS UND DES RATES in Bezug auf Batterien und Altbatterien, Aufhebung der Richtlinie 2006/66/EG und Änderung der Verordnung (EU) Nr. 2019/1020, https://eur-lex.europa.eu/legal-content/de/TXT/?uri=CELEX:52020PC0798

- zurück

- 3

Projekt

Sensorische Erfassung, automatisierte Identifikation und Bewertung von Altteilen (EIBA)

Im Rahmen des Projekts „Sensorische Erfassung, automatisierte Identifikation und Bewertung von Altteilen (EIBA)“ soll gezeigt werden, wie der Übergang zur Kreislaufwirtschaft mit der erneuten Nutzung von Produkten in der Automobilbranche eingeleitet werden kann. Sensorisch erfasste Daten werden hier mithilfe von Künstlicher Intelligenz in Kombination mit weiteren Informationen ausgewertet und zu einer Entscheidungsempfehlung formuliert. Ziel ist es, ein System zur Identifikation und Zustandsbewertung von Altteilen zu entwickeln, wobei die Datenbasis mit neuen Produkten und Anforderungen kontinuierlich erweitert werden soll, um den Menschen in seinen Entscheidungen maschinell zu unterstützen. Zu den EIBA-Projektpartnern zählt das Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik für die bildunterstützte Erkennung von Produkten, wobei eine Balance zwischen der Erkennungsgenauigkeit und den einzuhaltenden Kosten gefunden werden soll. Die Technische Universität Berlin entwickelt und validiert die Mensch-Maschine-Stelle, analysiert vorhandene Produktinformationen sowie deren Mehrwert für die Identifikation und quantifiziert die Auswirkungen des Systems hinsichtlich Nachhaltigkeit. Das Unternehmen Circular Economy Solutions GmbH (C-ECO) setzt diese Erkenntnisse in einem industrietauglichen Prozess um. Die Deutsche Akademie der Technikwissenschaften (acatech) unterstützt den Transfer der Projektergebnisse in andere Industriebereiche.

Hintergrund

KI-gestützte Kreislaufwirtschaft in der Produktion

Derzeit befassen sich verschiedene Forschungsrichtungen damit, wie Kreislaufwirtschaft auf verschiedenen Produktionsebenen eingeführt werden kann. Zum einen geht es um das Generieren zuverlässiger Informationen entlang des Lebenszyklus eines Produkts, zum anderen um eine werterhaltende De- und Remontage, wobei das ehrgeizigste Ziel in der Erhöhung des Werterhalts besteht.

Lebenszyklusinformationen auf Blockchain-Basis

Der Einsatz von Blockchain-Technologien motiviert derzeit viele Arbeitsgruppen in Forschung- und Entwicklung. Im Projekt DIBICHAIN1 beispielsweise wird gezeigt, dass mit Blockchain-Technologie die Produkte, Komponenten und Materialien über mehrere Nutzungsphasen beziehungsweise Lebenszyklen hinweg verfolgt und Informationen gesammelt werden können. Für den zielorientierten Einsatz von Blockchain müssen die Akteure über die gesamten Lebenszyklen hinweg kooperieren. Überdies benötigen Blockchain-Rechenleistungen Energie für den Transfer und Verschlüsselung der Datenmengen. Es ist noch unklar, ob im konkreten Fall der Aufwand den Nutzen eines Blockchain-Einsatzes überwiegt.

Werterhaltende De- und Remontage

Die De- und Remontage in künftigen Kreisläufen ist für Unternehmen sowohl in Hinsicht auf die Kosten als auch auf den Arbeitsmarkt entscheidend. Beispielsweise gilt für die Zweitnutzung von Batterien die Demontage als der zeit- und personalintensivste Prozess, weshalb hier Komplexitäts- und Qualifikationshürden abgesenkt werden müssen.2 Dabei ermöglichen KI-gestützte Mensch-Maschine-Schnittstellen die digitale Anbindung von Menschen und Informationen, um Entscheidungen basierend auf menschlichen Fähigkeiten, sensorischer Datenerfassung und datenbasierten Prognosen abzugleichen und fundierter zu treffen. Generell ist eine zerstörungsfreie De- und Remontage für den maximalen Werterhalt3 in geschlossenen Kreisläufen anzustreben, was etwa Gegenstand des Forschungsprojekts MERCATOR4 ist. Überdies streben Unternehmen eine möglichst hohe Wertschöpfung pro Mitarbeiter an. Das kann durch eine digitale Unterstützung des Werkers sowie durch plattformbasierte Vernetzung der unabhängigen Akteure auf dem Aftermarket ermöglicht werden.

Erhöhung des Werterhalts

Mit Unterstützung von KI-Methoden kann der Werterhalt bei der Aufbereitung erhöht werden. Dabei stellt sich unter anderem die Frage, wie eine KI-gestützte Maschine-Mensch-Schnittstelle für die Aufarbeitung von Altteilen zu gestalten ist, damit ihre Entwicklung und der Einsatz für Unternehmen rentabel sind. Dies findet im Projekt EIBA statt.5

- 1) Projekt DIBICHAIN – Digitales Abbild von Kreislaufsystemen mittels einer Blockchain im BMBF-Cluster ReziProk, https://dibichain.com

- 2) Mit der Demontage von Batterien befasst sich beispielsweise das Projekt LithoRec II (Recycling von Lithium-Ionen-Batterien) an der TU Braunschweig, https://www.erneuerbar-mobil.de/sites/default/files/2017-01/Abschlussbericht_LithoRec_II_20170116.pdf

- 3) Mit der Wertdiagnose bei Batterien beschäftigt sich das Projekt FeBal (Felddatenbasierte Batteriediagnose und Lebensdauerprognose) an der Technischen Universität Berlin, https://www.eet.tu-berlin.de/menue/forschung/projekte/febal/

- 4) Projekt MERCATOR (Material effizientes Recycling für die Circular Economy von Automobilspeichern durch Technologie ohne Reststoffe), https://mercator-recycling.de

- 5) Projekt EIBA (Sensorische Erfassung, automatisierte Identifikation und Bewertung von Altteilen), https://innovative-produktkreislaeufe.de/Verbundprojekte/EIBA.html

Literatur

Schlüter, M., Lickert, H., Schweitzer, K., Bilge, P., Briese, C., Dietrich, F. & Krüger, J. (2021): AI-enhanced Identification, Inspection and Sorting for Reverse Logistics in Remanufacturing, Procedia CIRP (accepted).

Bilge, P., Dietrich, F., Krüger, J. & Wewer, A. (2019): Advances through Digital Assistance in the Context of Circular Economy. Technical presentation, 69th CIRP General Assembly, Birmingham, UK, 18. – 24. August 2019.

Bilge, P., Badurdeen, F., Seliger, G. & Jawahir, I. S. (2016): A Novel Manufacturing Architecture for Sustainable Value Creation. CIRP Annals – Manufacturing Technology, 65(1), S. 455 – 458.

Weiterlesen zum Thema:

Hauschild, M., Kara, S. & Røpke, I. (2020): Absolute sustainability: Challenges to life

cycle engineering. CIRP Annals: Manufacturing Technology, 69(2), S. 533 – 553.

Das Interview mit Pinar Bilge führte die Journalistin Christiane Schulzki-Haddouti im Rahmen eines vom Bundesministerium für Bildung und Forschung beauftragten Publikationsprojektes zum Thema „KI und Nachhaltigkeit“. Die vollständige Publikation steht als PDF zum Download zur Verfügung.