INDIA-DREUSICKE Berlin

Anlagenwartung durch Akustiksignale

Ausgangssituation | INDIA-DREUSICKE Berlin wurde 1929 gegründet und stellte ursprünglich Gummikappen für Schreibmaschinen her, um die Finger zu schonen, sogenannte India- Gummitasten. Der Name der verwendete Gummiart erinnert im Unternehmensnamen noch heute an die einstigen Innovationen von damals. Heute ist der Mittelständler (rund 100 Beschäftigte) spezialisiert auf die Verarbeitung von Kunststoff und die Bearbeitung von Stahl. Das Berliner Unternehmen stellt dabei unter anderem Gehäuse für die Telekommunikationsindustrie (z. B. WLAN-Router) und den Maschinenbau her.

Problemstellung | Die rund 70 Maschinen des Unternehmens müssen ständig gewartet werden: Dazu müssen die Spritzgussformen komplett zerlegt und Präzisionsteile geschmiert werden, da sich diese Schmierung im Laufe des Prozesses abnutzt. Diese Wartung ist für die Beschäftigten zeit- und ressourcenintensiv. Ohne die Wartung können Schäden an der Form oder den Produkten entstehen, die einen längeren Stillstand, einen Produktionsausfall und damit hohe Kosten verursachen. Nach Erfahrungswerten der Beschäftigten ist die Wartung alle drei bis fünf Tage notwendig, der genaue Zeitpunkt ist aber aufgrund verschiedener Anlagenkonstruktionen nicht exakt zu bestimmen.

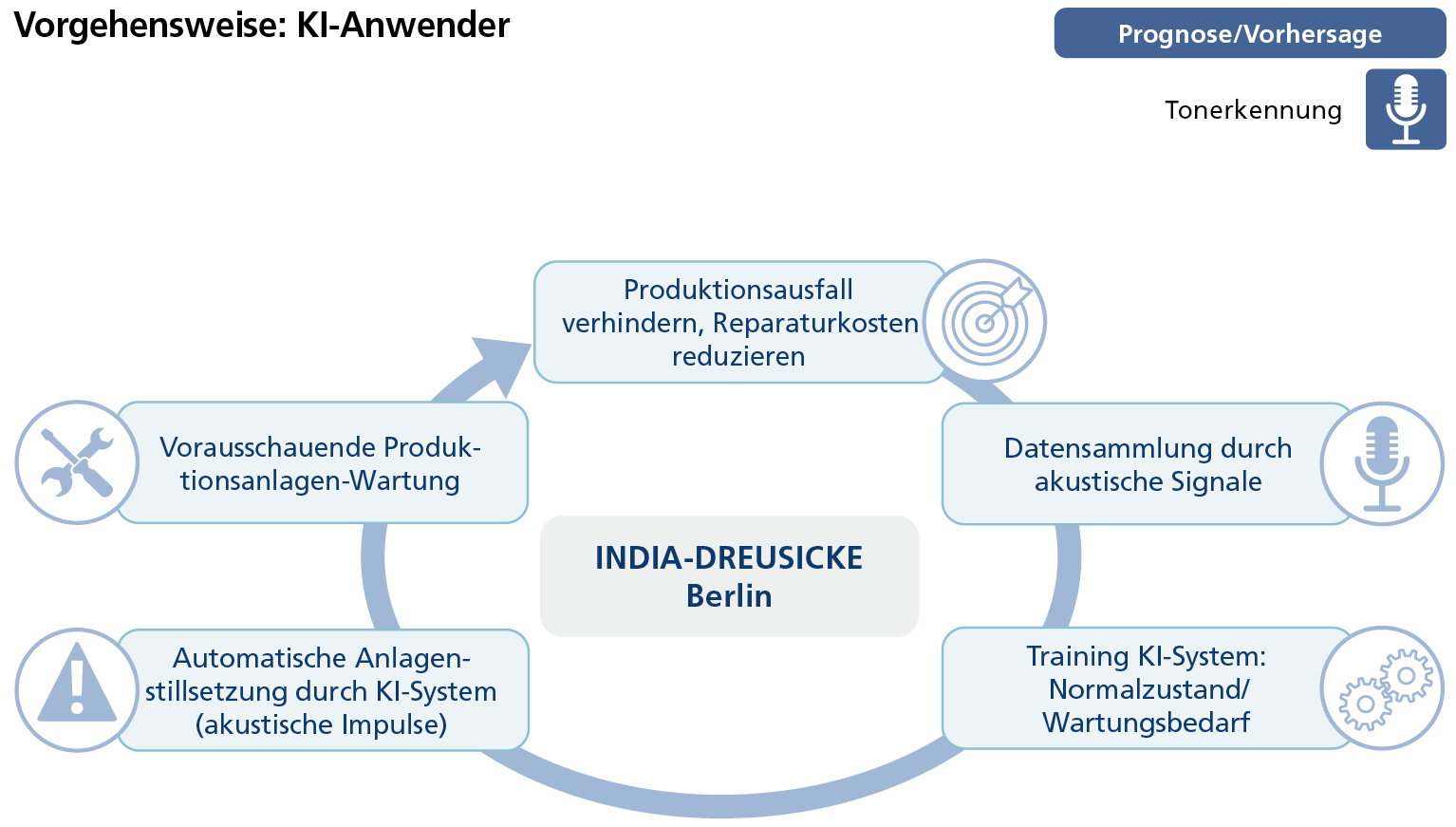

KI-basierte Lösung | Mit Hilfe einer KI-basierten vorausschauenden Wartung sollte das mögliche Zeitfenster für die Wartung der Anlagen maximal ausgereizt und gleichzeitig mögliche Probleme und Störungen der Anlagen frühzeitig identifiziert werden.

Umsetzung | Die Spritzgusswerkzeuge sind große Stahlelemente, in die in Hohlräume unter sehr hohem Druck (bis zu 1.000 kg/cm2) plastischer Kunststoff (erwärmter Thermoplast) gepresst wird und diese Teile anschließend über sogenannte Auswerfer aus der Form gedrückt werden. Der Schmierfilm in den Spritzgusswerkzeugen, der sich über den laufenden Betrieb abnutzt, muss ständig erneuert werden. Gemeinsam mit einem Start-up hat der Mittelständler ein knappes Jahr Daten seiner Maschinen gesammelt, etwa akustische Signale, die den Normalzustand bzw. einen Wartungsbedarf anzeigen. Damit wurde anschließend ein KI-System trainiert. Das KI-System erkennt anhand akustischer Impulse, die für die Beschäftigten nicht hörbar sind, wann das optimale Zeitfenster für die Wartung der Anlagen erreicht ist. Probleme und Schäden an den Maschinen können so frühzeitig erkannt und verhindert werden. Das KI-System kann die Maschinen dann stillsetzen und Beschäftigte können die Wartung durchführen. Die erforderliche technische Ausrüstung (Mikrophone, Soft- und Hardware) konnte durch eine Förderung des an der KI-Implementierung beteiligten Start-ups finanziert werden.

Wertschöpfung | Mit Hilfe der KI-basierten vorausschauenden Wartung seiner Anlagen konnte der Mittelständler Wartungsprozesse effizienter strukturieren sowie Kosten und Arbeitszeiten für aufwendige Anlagenstillstände und Produktionsausfälle reduzieren.

Reibungslose Produktion dank künstlicher Intelligenz:

Thomas Dreusicke, der Geschäftsführer des mittelständischen Kunststoffherstellers, erzählt im Podcast des Mittelstand 4.0-Kompetenzzentrums Berlin, wie er sein Projekt anging, welche Hürden es zu überwinden gab und wieso sich die Investition auszahlt.

Nico Fahrzeugteile GmbH

Identifizierung von Kfz-Ersatzteilen

Ausgangssituation | Die Nico Fahrzeugteile GmbH (ca. 20 Beschäftigte) ist in der Herstellung von Ersatzteilen für PKW-Anhänger tätig. Der Mittelständler ist spezialisiert auf die Identifizierung und Lieferung von Ersatzteilen (z. B. Teile der Radbremse, Achsen, Auflaufeinrichtungen, Beleuchtungseinrichtungen und Einzelteile).

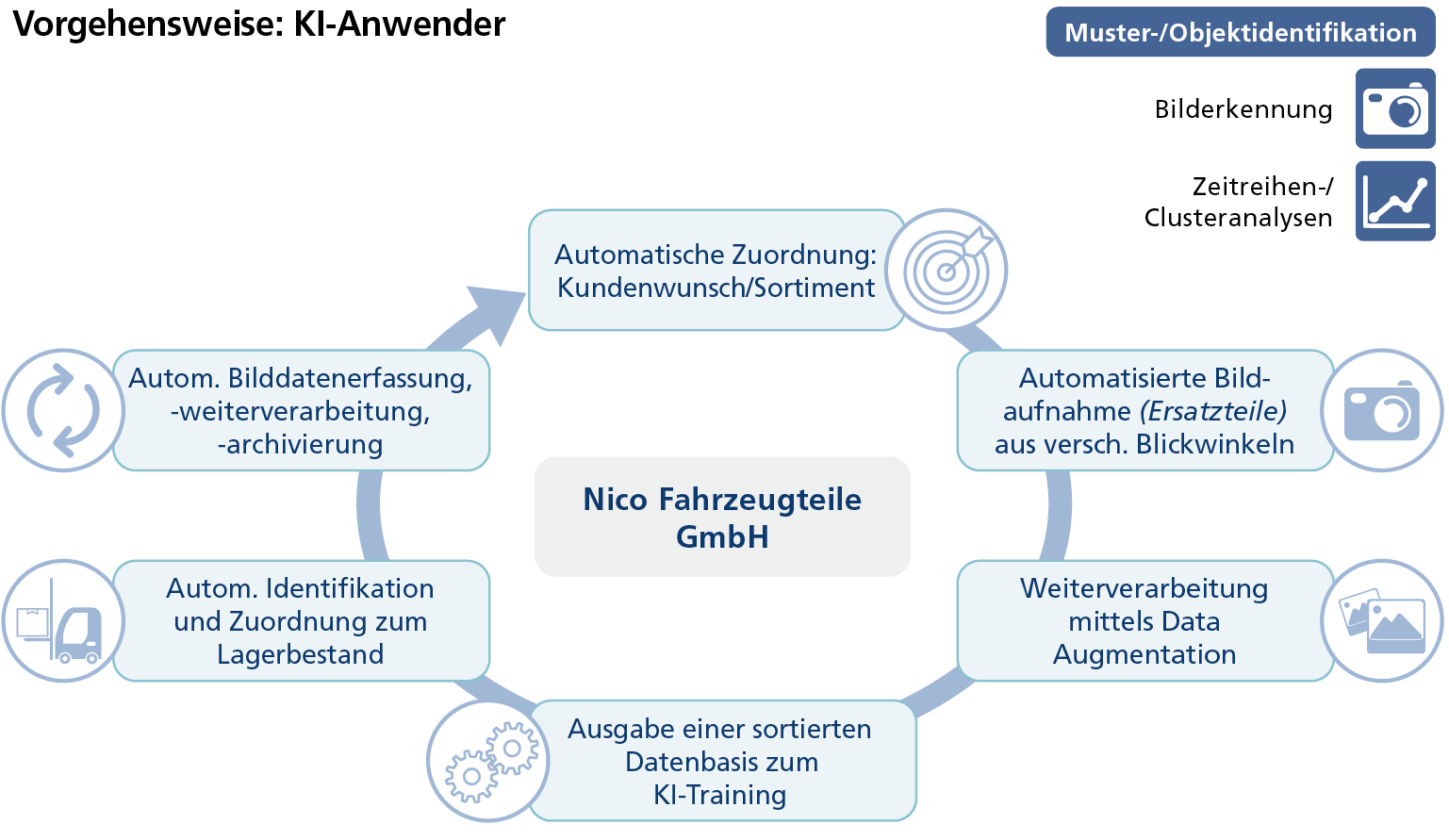

Problemstellung | Das Unternehmen betreibt einen Onlineshop für den Verkauf von Bauteilen. Bislang schickten die Kundinnen und Kunden Bilder defekter Bauteile ein, um damit Ersatzteile anzufragen. Diese sind oft nicht durch Seriennummern oder andere Merkmale identifizierbar, weshalb das korrekte Ersatzteil auf Basis des Erfahrungswissens der Vertriebsmitarbeiter ausgewählt werden muss. Diese Aufgabe sollte für „einfache“ Teile automatisch durch ein KI-System übernommen werden, um Beschäftigte von einfachen Zuordnungsaufgaben zu entlasten und so freie Kapazitäten für kompliziertere Anwendungsfälle zu schaffen.

KI-basierte Lösung | Gemeinsam mit tfc.ai und dem Mittelstand 4.0-Kompetenzzentrum Chemnitz hat das Unternehmen dazu eine KI-Anwendung zur Zuordnung von Kundenbildern zum Artikelbestand im Onlineshop entwickelt. Ziel war, in Kundenaufträgen übermittelte Bilddaten zu erfassen und diese automatisch dem Sortiment für Ersatzteile zuzuordnen. Die Herausforderung bestand darin, ausreichend viele Bilder des gesamten Artikelbestandes anzufertigen, um das neuronale Netz zu trainieren.

Umsetzung | Dazu wurde eine prototypische Anlage zur automatisierten Datenerfassung entwickelt, bestehend aus Roboter, Kamera und Software zur Verarbeitung der anfallenden Daten. Diese sollte den Aufwand bei der Erstellung der Produktfotos reduzieren, die für das Training der KI benötigt werden. Zur Reduzierung des manuellen Arbeitsaufwandes wurden verschiedene Data Augmentation-Ansätze geprüft (z. B. Verschiebung, Rotation, Spiegelung durch Bildbearbeitung). Als Kamera wurde eine kostengünstige Webcam gewählt, um zu den späteren Kundenaufnahmen möglichst ähnliche Trainingsbilder zu erhalten. Nach einem Praxistext der Datenaufnahme erfolgte die Konzeption des neuronalen Netzwerks, das Training der KI mit den erzeugten Daten und die Bewertung der Zuordnungsperformance des trainierten Netzwerks.

Wertschöpfung | Aus dem Projekt entstand eine Anlage zur automatisierten Bilddatenerfassung, -weiterverarbeitung und -archivierung. Somit besteht nur ein sehr geringer Lernaufwand, um mit dem Prototypen zu arbeiten. Hard- und Software sind so konzipiert, dass für ähnliche Problemstellungen bei Bedarf ein größerer Roboter oder eine bessere Kamera eingesetzt werden können. Insgesamt reduzierte sich der Arbeitsaufwand zur Datenerfassung erheblich im Vergleich zur vorher praktizierten manuellen Aufnahme durch einen Fotografen. Durch die angewandten Trainingsmethoden konnte durch die KI eine äußerst geringe Fehlerrate in ersten Klassifikationstests erreicht werden, somit besteht ebenfalls Potenzial zur signifikanten Aufwandsreduktion im Vertrieb des Unternehmens.

META-Regalbau GmbH & Co. KG

Effiziente Logistik

Ausgangssituation | Das mittelständische Unternehmen META-Regalbau GmbH & Co. KG (ca. 300 Mitarbeiter) ist seit 125 Jahren in der Metallverarbeitung tätig und entwickelt und produziert Regalsysteme. Von Fachboden- und Palettenregalen über Lagerbühnen bis hin zu mehrgeschossigen Regalanlagen – der international tätige Lagertechnikspezialist aus Arnsberg beliefert industrielle Lager, Werkstätten, Büros oder Privatkunden mit Regalen im Baukastensystem. Der innovative Mittelständler setzt Sensoren und KI-Analysen ein, um die hauseigene Logistik zu optimieren, die Effizienz zu steigern und somit langfristig wettbewerbsfähig zu bleiben.

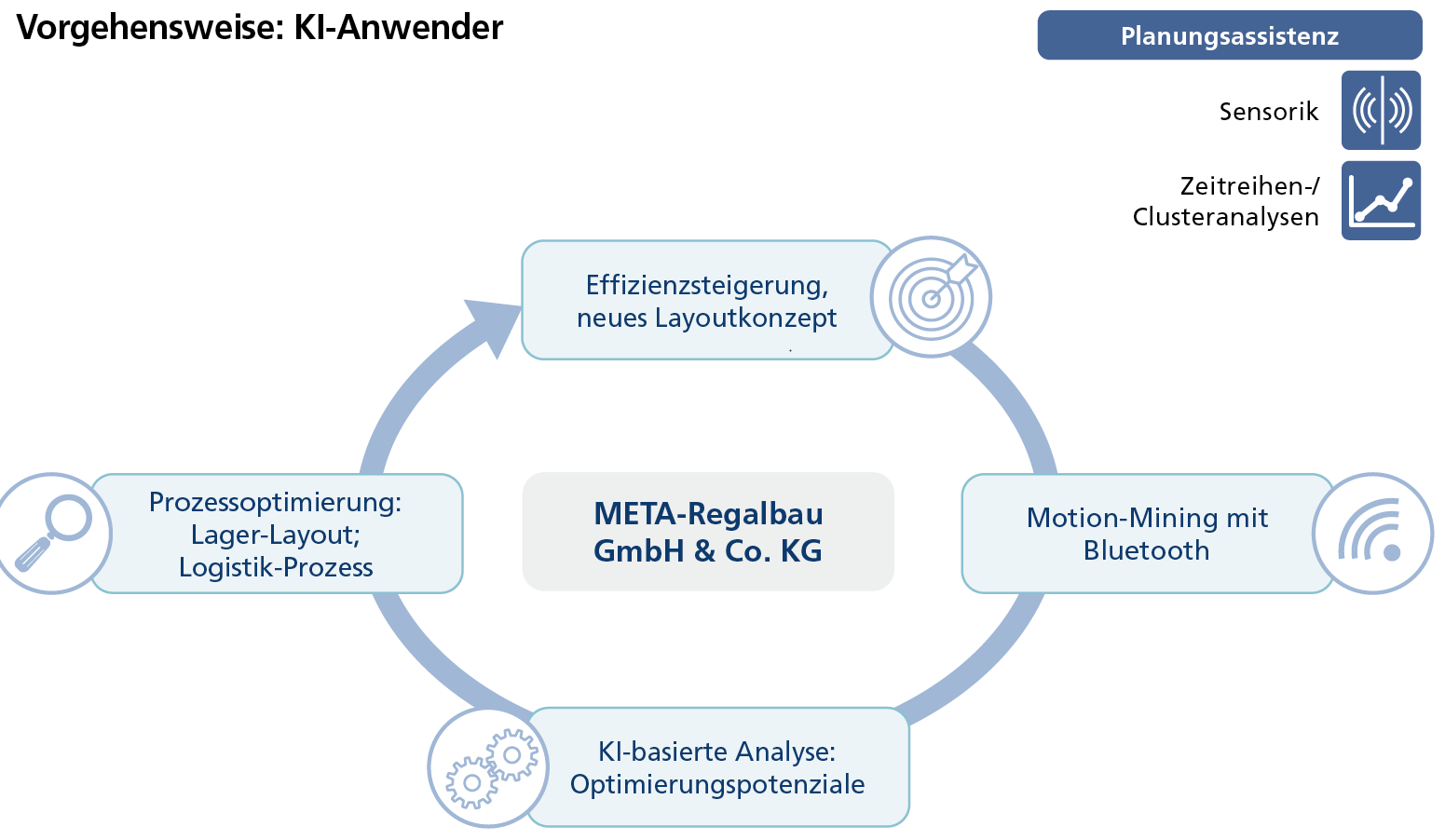

Problemstellung | Bei der Zusammenstellung vieler Einzelkomponenten von bestellten Regalen müssen Beschäftigte an verschiedenen Stellen des Lagers Einzelteile zusammenstellen, verpacken und im Warenausgang bereitstellen. Diese Prozesse, die im Lager zur Kommissionierung von Regalen ablaufen, bieten erhebliche Einsparpotenziale. Dazu zählt unter anderem, die Prozesskosten zu senken, diese Ersparnisse an den Kunden weiterzugeben und somit die langfristige Wettbewerbsfähigkeit zu sichern. Durch ein intelligentes Layout, das das Unternehmen im Vorfeld eines Werkumzugs konzipierte, sollte außerdem die bestmögliche Anordnung der Artikel im neuen Lager gewährleistet werden.

KI-basierte Lösung | Gemeinsam mit einem Start-up aus der Region wurde der Kommissionierprozess im Unternehmen mithilfe von KI analysiert. Dazu wurden die verschiedenen Prozessschritte im Lager sowie die Laufwege der Beschäftigten mithilfe von Sensoren und einer anschließenden KI-basierten Analyse ausgewertet. Längere Wartezeiten (z. B. bei Werkzeugen) oder zeitsparende Lösungen für Abstimmungsbedarfe zwischen den Beschäftigten konnten so identifiziert und die Prozesse effizienter gestaltet werden. Im Zuge der Auswertung konnten zudem eine Layout-Optimierung sowie eine Anpassung der Anordnung der Produkte im Lager vorgenommen werden, wodurch Arbeitszeit eingespart werden kann.

Umsetzung | Durch Motion-Mining wurden im gesamten Lager Messungen vorgenommen. Dazu wurden kleine Bluetooth-Beacons an den Wänden angebracht. Auch die Beschäftigten trugen bei ihren Laufwegen im Lager kleine Sensoren, um Laufwege und längere Wartezeiten an Regalen oder Maschinen zu erfassen und zu analysieren. Von Beginn an wurden in der Umsetzungsphase das Logistik-Management, der Betriebsrat und alle Beschäftigten über die Zielsetzung des KI-basierten Optimierungsprozesses sowie über die Funktionsweise der Technologie informiert.

Wertschöpfung | Durch die KI-basierte Analyse konnten ein intelligentes Layout mit der bestmöglichen Anordnung für ein neues Lager konzipiert und zudem die hauseigenen Logistikprozesse effizienter gestaltet werden. Beide Prozesse ergeben ca. 22.000 Euro an Einsparungen pro Jahr. Die Investition in die Kooperation mit dem Start-up hat sich für das Unternehmen damit nach 1 bis 1,5 Jahren amortisiert.

Effiziente Logistik dank Künstlicher Intelligenz:

Wie META-Regalbau mit Sensoren und KI-Analysen die Effizienz steigern konnte und somit fünfstellige Beträge an Kosten im Jahr einspart, erfahren Sie auch im Podcast des Mittelstand 4.0-Kompetenzzentrums Berlin.

Achenbach Buschhütten GmbH & Co. KG

Produktionseffizienz im Walzwerk

Ausgangssituation | Das eigentümergeführte Familienunternehmen Achenbach Buschhütten GmbH & Co. KG (ca. 450 Beschäftigte) mit über 500-jähriger Tradition bietet weltweit Nicht-Eisen-Metall-Walzwerkanlagen mit eigener Automatisierungstechnik sowie Folienschneidemaschinen an. Das Produktspektrum umfasst schlüsselfertige Gesamtanlagen, Anlagenverbunde, Einzelmaschinen und ausgewählte Technologiekomponenten.

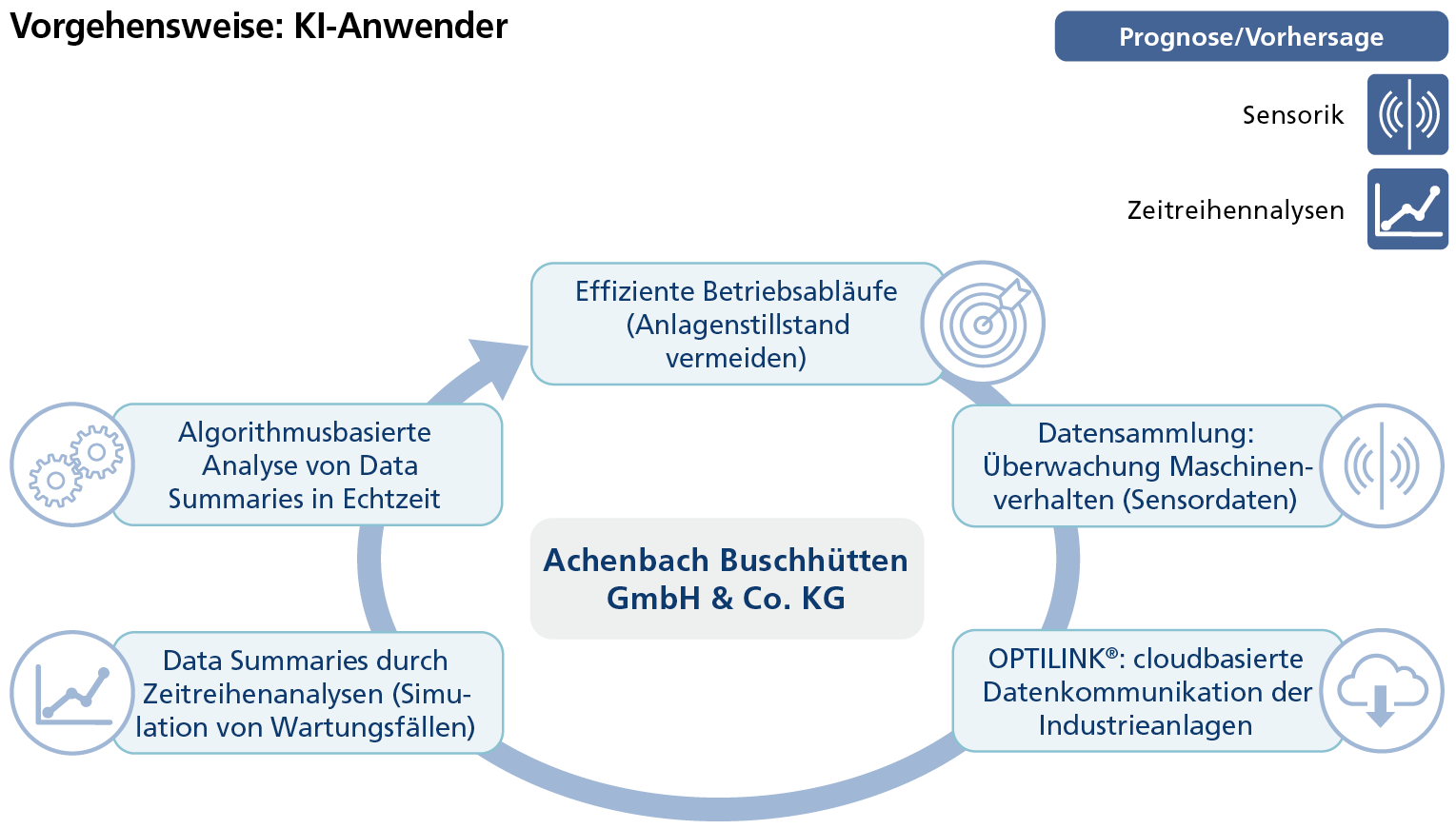

Problemstellung | Um ungeplanten Maschinenstillstand zu vermeiden und die Produktionseffizienz zu steigern, sind die Überwachung des Maschinenverhaltens und die vorausschauende Wartung wichtig. Grundlage dafür sind eine effiziente Vernetzung der Maschinen und der Datenaustausch. Mit der cloudbasierten Plattform Achenbach OPTILINK® gehört das Unternehmen zu den Vorreitern der intelligenten Vernetzung von Industrieanlagen. Dadurch stehen dem Unternehmen große Datenmengen zur Verfügung – insbesondere von Steuerungsgeräten in den Walzwerkanlagen, mit deren Rohdaten Wartungsbedarf und -fälle ermittelt werden können. Die Daten müssen in Echtzeit verarbeitet und an Achenbach zurück kommuniziert werden. Eine Herausforderung besteht im großen Umfang der Daten. Die Analyse muss zudem in enger Zusammenarbeit mit erfahrenen Fachkräften erfolgen.

KI-basierte Lösung | In Kooperation mit dem Unternehmen entwickelte das Kompetenzzentrum Maschinelles Lernen Rhein-Ruhr (ML2R) neue Methoden, um die Daten der Walzwerkanlagen in Echtzeit dem Datenstrom zu entnehmen und in Form von Datenzusammenfassungen (= Data Summaries) sinnvoll zu reduzieren. Die Zusammenfassungen sind kleine Ausschnitte aus den Gesamtdaten, die möglichst viele Informationen und Besonderheiten abbilden. Die Fachkräfte können diese leichter analysieren und weiterverarbeiten.

Umsetzung | An der TU Dortmund wurden bereits Techniken zur Datenzusammenfassung erstellt, die einen schnellen Überblick über große Messreihen ermöglichen. Gemeinsam mit Achenbach Buschhütten entwickelte das ML2R diese für den Einsatz auf Sensordaten aus Walzwerkanlagen weiter. Mit einem Browser wurde das Verfahren hierbei kontinuierlich auf eine Originalsimulation der Maschinen angewendet, um Wartungsfälle im Echtzeitbetrieb zu simulieren. Dabei wurden Datenzusammenfassungen extrahiert und abgebildet. Algorithmen, die wenig Speicherplatz benötigen, können die echtzeitliche Analyse vornehmen und Gütegarantien für die Ergebnisse bereitstellen. Die Güteergebnisse werden mit den subjektiven Eindrücken der geschulten Fachkräfte verglichen.

Wertschöpfung | Reduzierter Maschinenstillstand und Schadensprävention – relevante Informationen über Wartungsfälle werden durch Datenzusammenfassungen gespeichert und können auf Fehlerfälle in den Walzanlagen hin evaluiert werden. Die Visualisierung der Wartungsvorhersage ermöglicht es, Kundinnen und Kunden weltweit gezielter zu unterstützen und die Bereitstellung von Ersatzteilen oder Service-Personal langfristiger zu planen. So werden eine Verschlankung der betrieblichen Abläufe beim Hersteller und eine Effizienzsteigerung der Maschinen bei Kundinnen und Kunden erreicht.

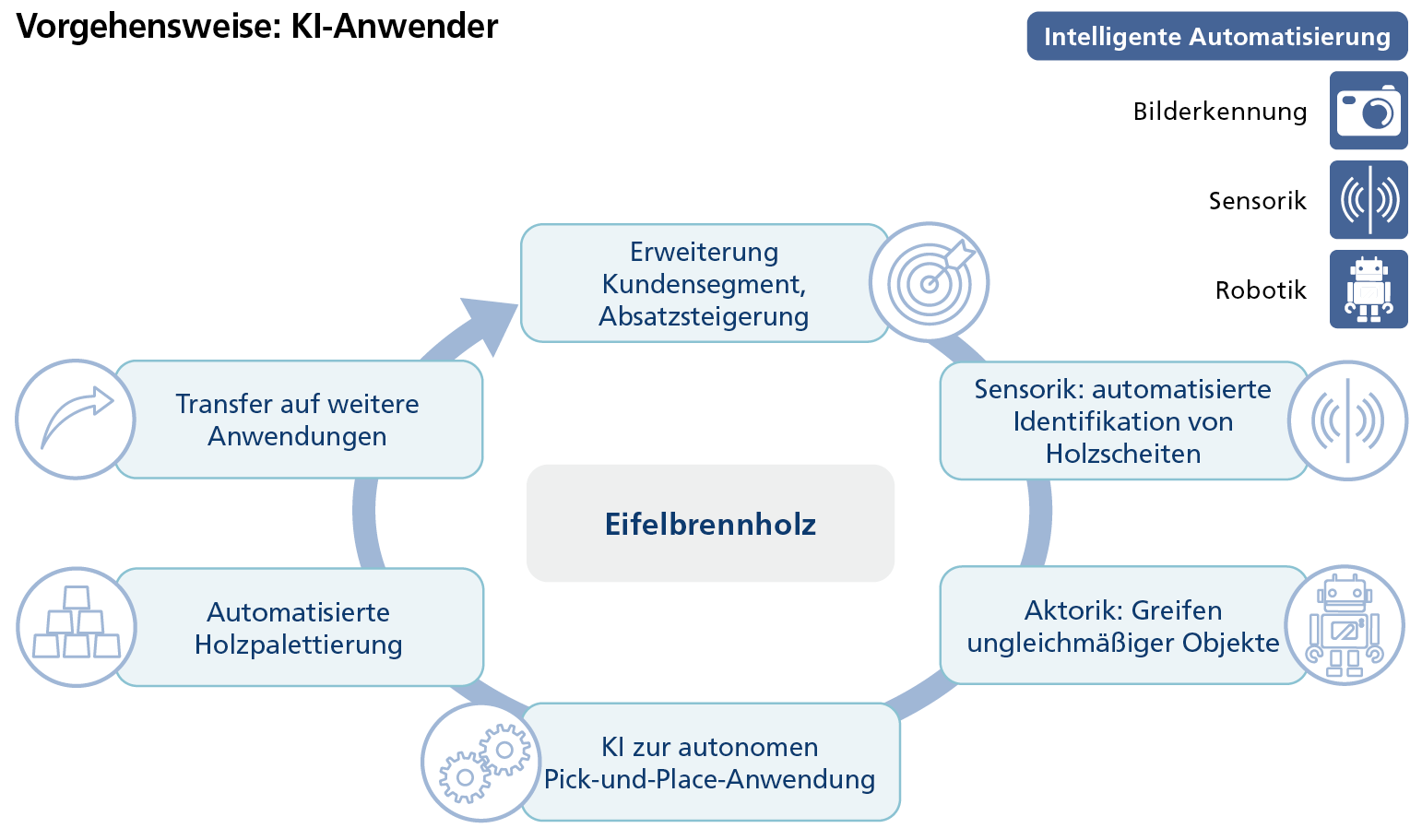

Eifelbrennholz

Palettierung in der Holzverarbeitung

Ausgangssituation | Von der Holzernte über die Verarbeitung bis zum Versand: Der Einmannbetrieb Eifelbrennholz aus Monschau ist seit Mitte der 1990er-Jahre Hersteller und Lieferant für Brenn- und Kaminholz. Das Unternehmen deckt die kompletten Prozessabschnitte der Brennholzproduktion ab, belieferte bislang aber nur private Haushalte. Ein Business-to- Business-Absatz an Großkunden, etwa an Baumärkte, erfolgte noch nicht, da ausschließlich Brennholz auf Paletten zur einfachen Lagerung und Bereitstellungslogistik bezogen wird. Eine manuelle Palettierung ist im Hochlohnland Deutschland nur eingeschränkt wettbewerbsfähig.

Problemstellung | Zentrale Problemstellung war die Realisierung eines automatisierten Prozesses zur Brennholzhandhabung durch eine 6-Achs-Kinematik. Dazu sind auf der Eingangsseite des Systems ungeordnete Brennholzscheite durch Computervision zu identifizieren und von der Umgebung zu unterscheiden. Anschließend müssen die Scheite durch geeignetes Werkzeug automatisiert aufgegriffen und auf einer Palette in determinierter Pose abgelegt werden. Herausfordernd ist die organische, einzigartige Beschaffenheit jedes Brennholzscheites, wodurch sich klassische Ansätze des Bin Pickings (z. B. Correspondance Grouping) auf Basis von CAD-Modellen der zu vereinzelnden Objekte nicht eignen.

KI-basierte Lösung | Ziel der KI-Implementierung war eine kostengünstige und autonome Pick-and-Place-Anwendung zur Erschließung neuer Kundensegmente. Dieses KI-unterstützte Verfahren zur Automatisierung der Brennholzpalettierung erfolgte unter Verwendung geeigneter Kamera- (Sensorik) und Greiftechnik (Aktorik).

Umsetzung | Das KI-Praxisbeispiel ist ein Projekt von „Digital in NRW – Kompetenz für den Mittelstand“. Es wurde im Rahmen der BMWi-geförderten Initiative Mittelstand-Digital am Lehrstuhl für Fertigungsmesstechnik und Qualitätsmanagement am Werkzeugmaschinenlabor WZL der RWTH umgesetzt. Mittels einer 3D-Kamera werden die ungeordneten Holzscheite in Drahtgitterboxen erfasst und mithilfe sogenannter Punktwolken ein digitales Abbild der einzelnen Holzscheite erstellt. Durch eine algorithmische Segmentierung kann die Geometrie der jeweils nächsten Holzscheite identifiziert werden. Die Geometrie der Holzscheite, die Angriffspunkte, die Ablagestrukturen und Bewegungspfade für die Objekte müssen durch eine neue Datengrundlage „erlernt“ und anschließend algorithmisch geclustert werden. Auf Basis dieser Daten können ein Roboter und ein selbstentwickelter Greifer zuverlässig die ungleichmäßigen Holzscheite aufnehmen. KI unterstützt den Roboter bei der autonomen Pick-and-Place- Anwendung.

Wertschöpfung | Mithilfe der KI-basierten Lösung kann das autonome Stapeln der Holzscheite ermöglicht werden, was zu Einsparungen (Personalkosten) sowie einer Absatzsteigerung durch Erweiterung des Kundensegments (Großkunden) führt. Für den lokalen Brennholzproduzenten rechnen sich dadurch auch die hohen Investitionskosten für den Roboter. Verbunden ist damit auch ein ökologischer Nutzen durch entfallende Transporte aufgrund regionalen Brennstoffhandels.

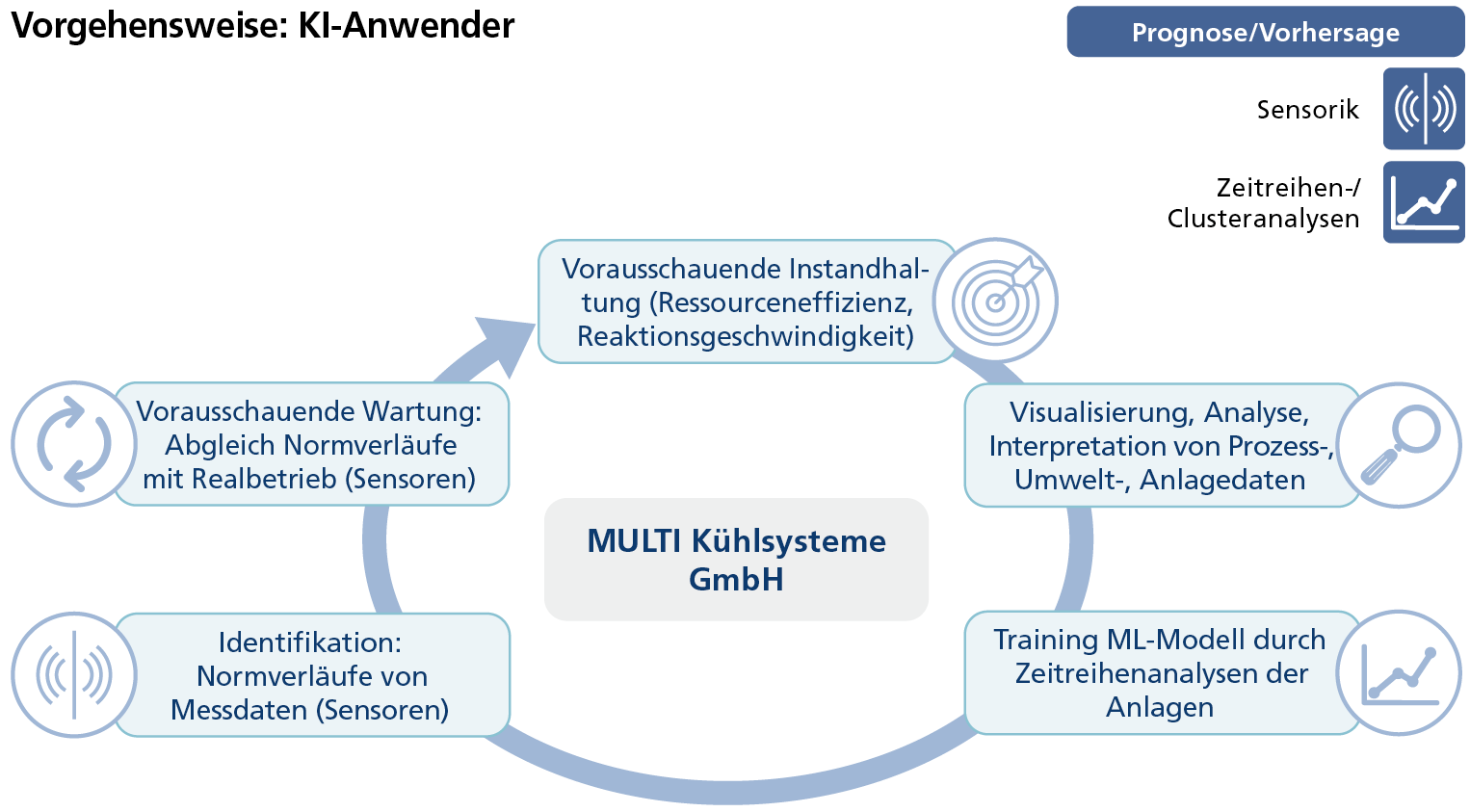

MULTI Kühlsysteme GmbH

Vorausschauende Wartung von Kühltürmen

Ausgangssituation | Die MULTI Kühlsysteme GmbH (unter 50 Beschäftigte) ist seit über 20 Jahren im Bereich der Prozesskühlung tätig und stellt für Industriekunden Prozesskühlsysteme (z. B. Kühltürme) her. Der Kühlanlagen-Hersteller aus dem sächsischen Aue vertreibt seine Produkte in über 60 Länder. Neben der Bereitstellung von Kühltürmen bietet das Unternehmen auch die Wartung der Anlagen an. Im Fall von Anlagenstillständen sind Geschwindigkeit und Zuverlässigkeit für eine hohe Kundenzufriedenheit besonders wichtig.

Problemstellung | Zusätzlich zur eigenen Wartung wurden bereits Fernwartungsmodule in neuen Anlagen installiert. Diese erlauben es bis dato aber nur, den aktuellen Zustand der Anlage zu überwachen und vergangene Ausfälle zu analysieren. Weiterhin unumgänglich war bislang eine Vor-Ort-Maschinenwartung durch das Fachpersonal des Mittelständlers.

KI-basierte Lösung | Durch eine ML-basierte vorausschauende Instandhaltung sollten knappe Personalressourcen effizienter eingesetzt, die Reaktionsgeschwindigkeit zur Instandhaltung verkürzt und die Kundenzufriedenheit aufrechterhalten werden. Dabei sollte das vorhandene Systemwissen des Fachpersonals in eine datengetriebene Analyse überführt und so Ausfälle zukünftig vorhergesagt oder sogar vermieden werden können. Anhand der vergangenen Betriebsdatenverläufe sollen schleichende Wertverschiebungen (sogenannte Drifts) aufgespürt werden, um fehlerhaftes Systemverhalten frühzeitig zu identifizieren.

Umsetzung | Im Rahmen eines Umsetzungsprojekts des Mittelstand 4.0-Kompetenzzentrums Chemnitz mit dem Partner Fraunhofer IWU wurden vorhandene Daten vorverarbeitet und in Zusammenhang gesetzt. Auf dieser Basis sollten weiterführende Algorithmen gefunden werden, die neben den Prozess- auch die Umweltdaten der Kühlanlagen einbeziehen, um mögliche Ausfälle vorhersagen zu können. Es folgen die Visualisierung, Analyse und Interpretation der aufgedeckten Zusammenhänge, um die jeweiligen Kühlturmanlagen dank der Sensordaten besser zu verstehen. Auf der Grundlage von Zeitreihendaten eines Kühlturms wurde ein Machine-Learning Modell trainiert, womit Normalverläufe von Messdaten identifiziert werden. Passen diese Normalverläufe über einen bestimmten Zeitraum nicht mehr zu den eingehenden Sensordaten, so deutet dies auf ein sich änderndes Systemverhalten hin, etwa einen Defekt in der Anlage. Die Herausforderung besteht dabei in der korrekten Interpretation der nicht kontrollierbaren Einflüsse, die sich aus Temperatur, Wind oder Standort des Turms ergeben. In einem nächsten Schritt soll die verwendete Datengrundlage verbessert werden, um dem Modell eine größere, aber auch eine möglichst fehlerfreie Basis als Input zur Verfügung stellen zu können.

Wertschöpfung | Mit der effizienteren Instandhaltung soll den knappen Personalressourcen und Kundenansprüchen begegnet werden. In Zukunft können das erarbeitete Modell über längere Datenerhebungszeiträume verfeinert und externe Einflussgrößen wie Aufstellungsort des Kühlturms oder Außentemperatur in ihrem Einfluss auf die realen Sensordaten untersucht werden. Zusätzlich können diese Methoden in vorhandene Fernwartungsmodule integriert werden.

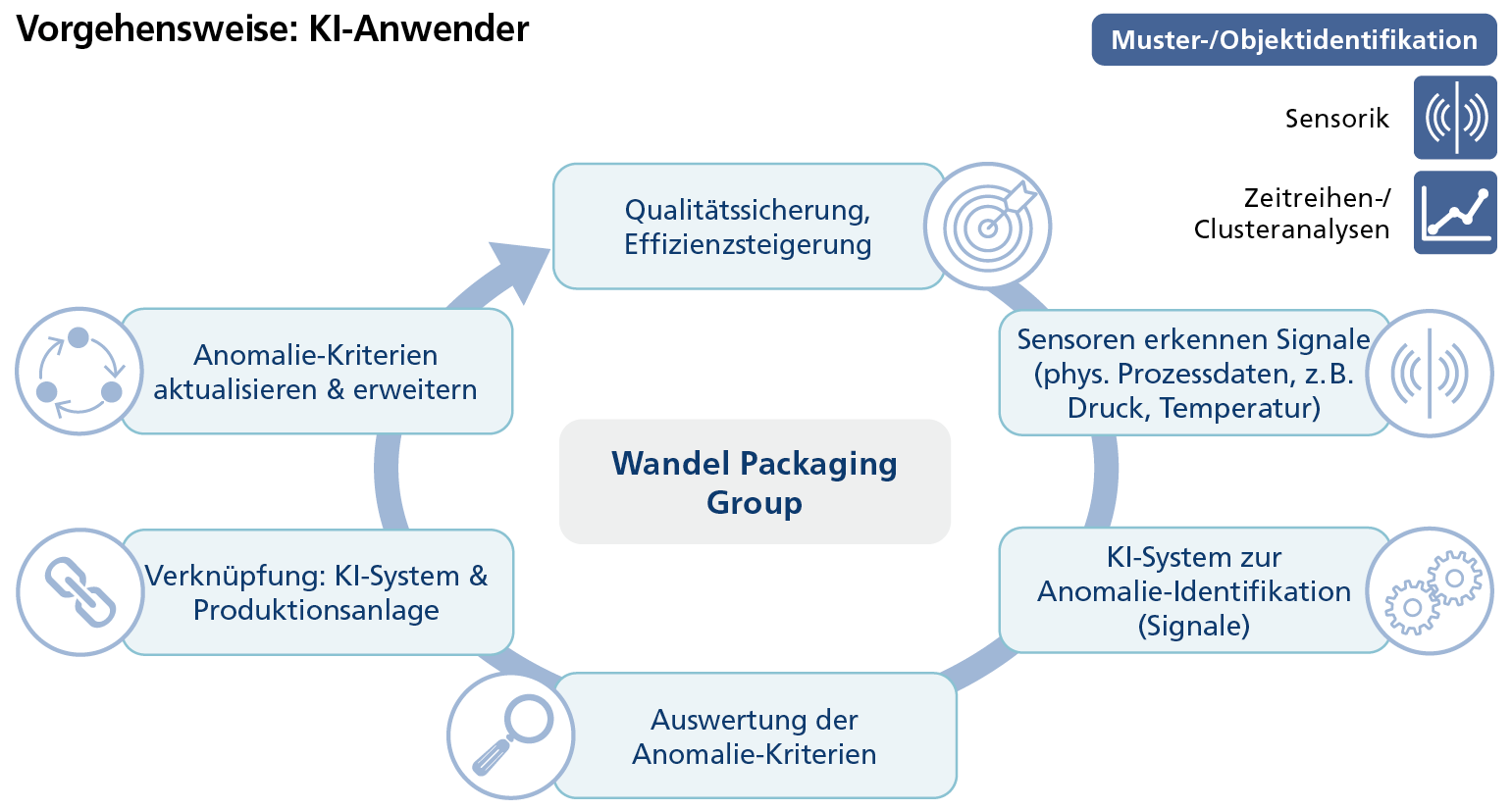

Wandel Packaging Group

Anomalieerkennung im Fertigungsprozess

Ausgangssituation | Die Wandel Packaging Group ist spezialisiert auf Kunststoffkanister für Gefahrgut. Der Mittelständler fertigt in Steinheim (ca. 65 Beschäftigte) über 25 Millionen Kunststoffprodukte jährlich. Die Produktion stellt hohe Qualitätsanforderungen und erfordert stabile Prozesse. Dies gilt insbesondere für das Verfahren zur Herstellung von Hohlkörpern.

Problemstellung | In der Kunststoffproduktion wird ein Mal pro Schicht eine vollständige Qualitätskontrolle durchgeführt. Tritt ein schwerwiegender Fehler auf, fällt dies in der Regel erst spät auf. Produktionsstillstände aufgrund der Diagnose und Reparatur fehlerhaft parametrierter Maschinen sowie das Recycling von Fehlproduktionen können hohe Kosten verursachen.

KI-basierte Lösung | Zur Sicherung der Qualität in der Produktion setzt das Unternehmen auf Künstliche Intelligenz. Der Mittelständler hat mit Partnern ein KI-basiertes Verfahren entwickelt, das Anomalien im Fertigungsprozess erkennt, unmittelbar den Maschinenbedienern mitteilt und präventive Korrekturmaßnahmen ermöglicht. Über das Kompetenzzentrum „Digital in NRW“ startete der Mittelständler ein Projekt mit dem Fraunhofer IOSB-INA. Das Institut evaluierte ein KI-Überwachungsverfahren mit dem Ziel, jene Signale zu identifizieren, die den höchsten Einfluss auf eine erkannte Anomalie haben.

Umsetzung | Aus Signalen wie Temperaturen in der Materialzuführung oder Drücken im Werkzeug und Geschwindigkeiten wurde zunächst das Normalverhalten beschrieben. Das System wurde auf Basis aufgezeichneter Maschinendaten trainiert. Dabei wurde sichergestellt, dass die Maschine im erfassten Zeitraum fehlerfrei funktionierte. Ist das Modell einmal beschrieben, kann es als Kern des KI-Systems eingesetzt werden. Die in der Produktion generierten Daten werden von der KI fortwährend abgetastet, in einzelne Datenpunkte aufgeteilt und mit dem gelernten Modell verglichen. Während des Betriebs können so Anomalien frühzeitig identifiziert werden. Das System stellt Verschlechterungen fest, leitet diese automatisch an das Wartungspersonal weiter und löst einen Wartungsauftrag aus. Hohe Genauigkeit und wenig Fehlalarme werden angestrebt, da diese den Mehrwert eines solchen Entscheidungssystems mindern. Die Zustandsüberwachung muss außerdem in der Lage sein, die Komponenten zu identifizieren, die zu der Anomalie geführt haben. So kann ein Maschinenbediener die fehlerhaften Komponenten lokalisieren und den Schweregrad des Fehlers einschätzen.

Wertschöpfung | Das KI-Verfahren hilft, den Produktionszustand stückgenau zu identifizieren. Das ermöglicht die frühzeitige Warnung und Reduktion der Reaktionszeiten. Die Qualitätskontrolle pro Charge kann so bis auf ein Einzelstück ausgeweitet werden. Durch den KI-Einsatz können Kosten von Produktionsstillständen sowie für Diagnose und Reparaturen reduziert werden. Zudem lernt das KI-Verfahren kontinuierlich weiter und wird stetig optimiert. Das Unternehmen plant daher eine vertiefende Analyse der Daten, um gewonnene Erkenntnisse für die Optimierung der Ressourcen bei gleichbleibender Qualität ableiten zu können.

Weitere Informationen zu diesem Projekt finden Sie hier.

Smarte Produktion: Effizienter, kostengünstiger und hochwertiger dank KI

Energie- und Prozessmanager Roman Preis erzählt im Podcast des Mittelstand 4.0-Kompetenzzentrums Berlin, wie das Unternehmen die bisherigen Erfolge erreicht hat.

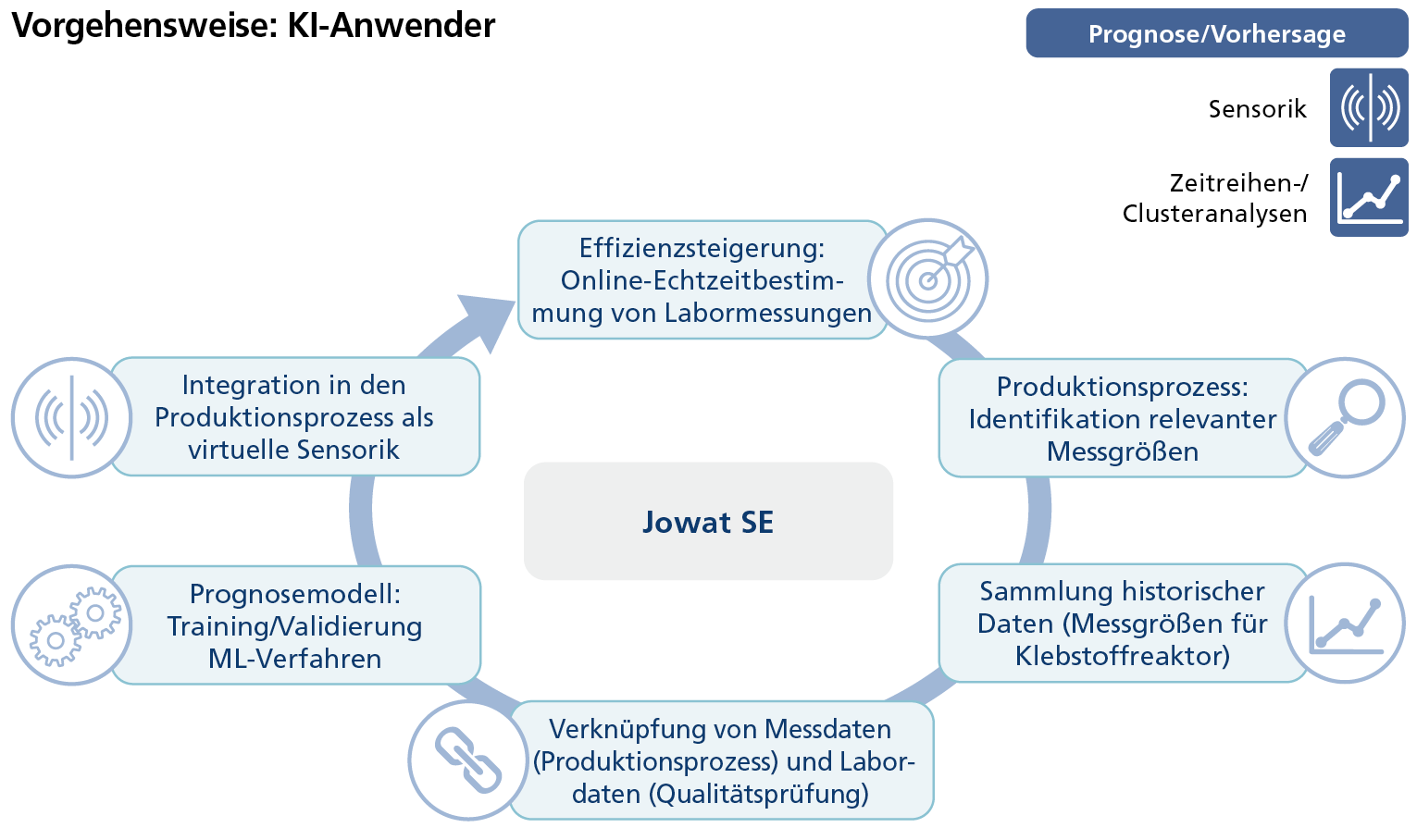

Jowat SE

Prozesstransparenz in der Klebstoffproduktion

Ausgangssituation | Das Unternehmen Jowat SE (ca. 1.000 Beschäftigte) ist Anbieter von Klebstofflösungen für die Möbel-, Textil- und Automobilindustrie. Die Produktion spezieller reaktiver Schmelzklebstoffe ist ein komplexer chemischer Prozess, da eine Vielzahl von Rohstoffen auf kontrollierte Weise reagieren müssen.

Problemstellung | Für die Klebstoffherstellung gelten hohe Qualitätsanforderungen, die Einschätzung des Prozesszustands ist dafür essenziell. Eine Online-Echtzeitüberwachung der relevanten Messdaten im Prozess ist bis dato nicht möglich, stattdessen werden die Werte durch zeit- und arbeitsintensive Auswertung von Proben im Labor ermittelt.

KI-basierte Lösung | Gemeinsam mit dem Fraunhofer IEM hat Jowat SE einen virtuellen Sensor entwickelt, mit dem die Produktviskosität, also die Zähigkeit des Klebstoffs, während des Produktionsprozesses online überwacht werden kann. Die virtuelle Sensorik nutzt vorhandene Labormessungen der Viskosität sowie Daten aus dem Produktionsprozess, die indirekt Aufschluss über den Reaktionsfortschritt und die Produktviskosität geben (z. B. Betriebsdaten des Reaktors). Dabei wurden maschinelle Lernverfahren eingesetzt, um den Zusammenhang zwischen den Messgrößen aus dem Prozess und der Viskosität zu erlernen. Das resultierende Modell kann die Labormessung hinreichend gut vorhersagen.

Umsetzung | Voraussetzung für die Anwendung maschineller Lernverfahren ist eine Menge an Trainingsdaten, die Erfahrungswerte aus der Vergangenheit darstellen. Zunächst wurden dafür Messgrößen am Klebstoffreaktor identifiziert, die im Zusammenhang mit der Viskosität stehen (z. B. Strom oder Drehzahl des Antriebsmotors). Die zugehörigen historischen Maschinendaten aus dem Produktionsprozess wurden mit den Labormessungen aus der Qualitätsprüfung miteinander verknüpft. Dabei wurde auf historische Daten aus einem Zeitraum von drei Jahren zurückgegriffen. Nach dem Training des maschinellen Lernverfahrens anhand der historischen Daten konnte das resultierende Modell die Viskosität für mehrere Produktgruppen vorhersagen, die Messgenauigkeit entspricht dabei in etwa Labormessungen. Das Modell wurde anschließend als virtuelle Sensorik in den Produktionsprozess integriert. Somit können die Produkteigenschaften nahezu in Echtzeit angezeigt und die Anzahl der Laborproben für die Qualitätssicherung deutlich reduziert werden. Weiterhin ist eine Vorhersage der Viskosität auch für einen längeren zeitlichen Horizont möglich.

Wertschöpfung | Mit der virtuellen Sensorik wurde zunächst die Transparenz über den Fertigungsprozess erhöht. Dadurch können Ausschussmengen minimiert und die Prozesssicherheit gesteigert werden. Der Aufwand für zeitintensive Labormessungen kann dadurch deutlich reduziert werden. Die Vorhersage des künftigen Prozessverlaufs erlaubt zudem eine gezieltere Prozesssteuerung, dadurch kann die Wirtschaftlichkeit in der Klebstoffherstellung gesteigert werden.

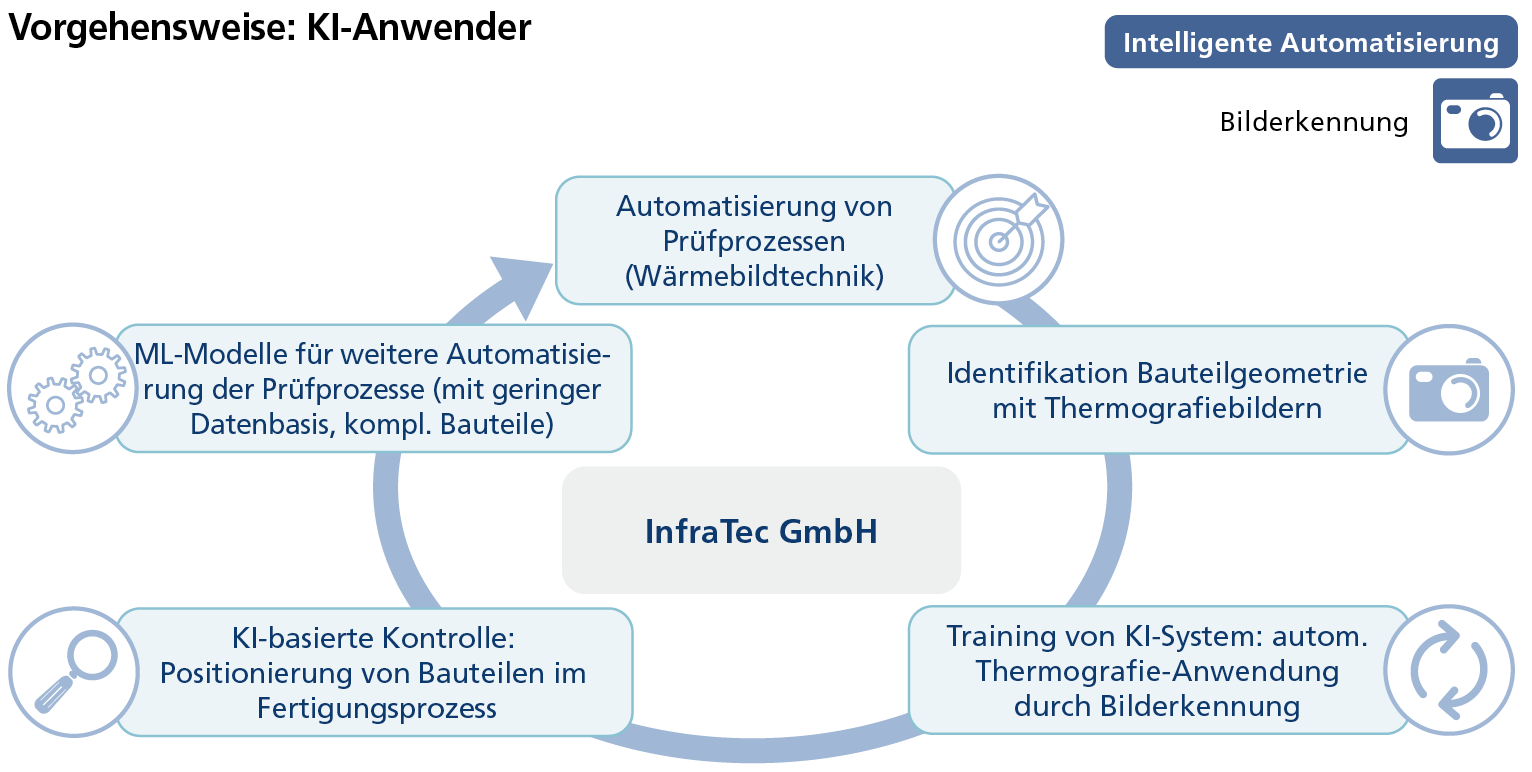

InfraTec GmbH

Prüfprozesse mit Wärmebildtechnik

Ausgangssituation | Die InfraTec GmbH (ca. 230 Beschäftigte) ist seit mehr als 25 Jahren auf die Infrarotmesstechnik, berührungslose Temperaturmessung und Thermografie spezialisiert. Der Mittelständler liefert Systeme zur Qualitätsüberwachung beim sogenannten Warmumformen in der Metallverarbeitung, etwa für Prüfprozesse mittels Wärmebildkameras in der Automobilproduktion. Bislang erfolgt die Parametrierung eines solchen Systems vorwiegend manuell oder teilautomatisch.

Problemstellung | Um diesen Prozess für den Kunden weiter zu automatisieren und zu beschleunigen, wurden ML-Algorithmen eingesetzt. Ziel war die Erkennung von korrekt und falsch positionierten Bauteilen im Umformungsverfahren in der Produktion, etwa um die hohen Qualitätsanforderungen im Automobilbau zu erfüllen und teure Maschinen- und Werkzeugschäden durch falsche Positionierung der Bauteile beim Presshärten zu vermeiden.

KI-basierte Lösung | Mittels Bilddatenanalyse wurde geprüft, ob Thermografie-Anwendungen zukünftig durch Nutzung von Datenanalyse und Methoden der KI besser parametrierbar gestaltet werden und somit korrekt und inkorrekt positionierte Bauteile identifiziert werden können. Dazu werden vorhandene Bilddaten des Unternehmens entsprechend vorverarbeitet, relevante Eigenschaften identifiziert sowie auf ausgewählte Algorithmen des Maschinellen Lernens angewendet. Anschließend wurde geprüft, ob daraus Parametriervorschläge für Kameras und Prozesse abgeleitet werden können, um diese Aufgabe schrittweise weiter zu automatisieren. Das KI-basierte Lösungskonzept wurde im Rahmen eines gemeinsamen Projekts, des Mittelstand 4.0-Kompetenzzentrums Chemnitz, mit dem Partner Fraunhofer IWU, umgesetzt.

Umsetzung | In einem ersten Schritt konnten mithilfe thermografischer Aufnahmen Positionen sehr einfacher Bauteilgeometrien (z. B. Kanten und Linien) identifiziert werden: In einem Testdatensatz wurden Bilder von Bauteilen bereitgestellt, deren Positionierung in den Maschinen bereits als korrekt oder inkorrekt eingestuft wurde. Diese Bilder dienten dem Training von robusten Algorithmen, um die Lage von weiteren Bauteilen durch Bildverarbeitungsalgorithmen automatisiert zu erkennen. Die begrenzte Anzahl an Bildern mit inkorrekt positionierten Bauteilen stellte ein Hindernis für eine zuverlässige Erkennung dar, da die Datenbasis für das Training entsprechender Algorithmen sehr gering ist. Mithilfe neuronaler Netze konnten dennoch für komplexere Bauteile gute Ergebnisse erzielt werden. Bauteile unterschiedlicher Komplexität konnten so mit verschiedenen Algorithmen jeweils mit einer Genauigkeit von über 90 Prozent korrekt eingeordnet werden. Daraus konnte abgeleitet werden, ob die Positionierung der Bauteile im Fertigungsprozess korrekt erfolgt ist. Ebenso sollen aus den Bilddaten bestmöglich und automatisiert qualitätsbeschreibende Bauteileigenschaften gewonnen werden. Zudem konnten verschiedene Methoden getestet werden, die auch ohne Bilder mit inkorrekt positionierten Bauteilen funktionieren. Hintergrund ist der hohe Aufwand, die Bilder manuell einzuordnen.

Wertschöpfung | Die im Rahmen des Umsetzungsprojekts erlangten Erkenntnisse konnten dem Unternehmen neue Impulse für die interne Produktqualifikation liefern und zur weiteren Automatisierung von Prüfprozessen mittels Wärmebildkameras beitragen.

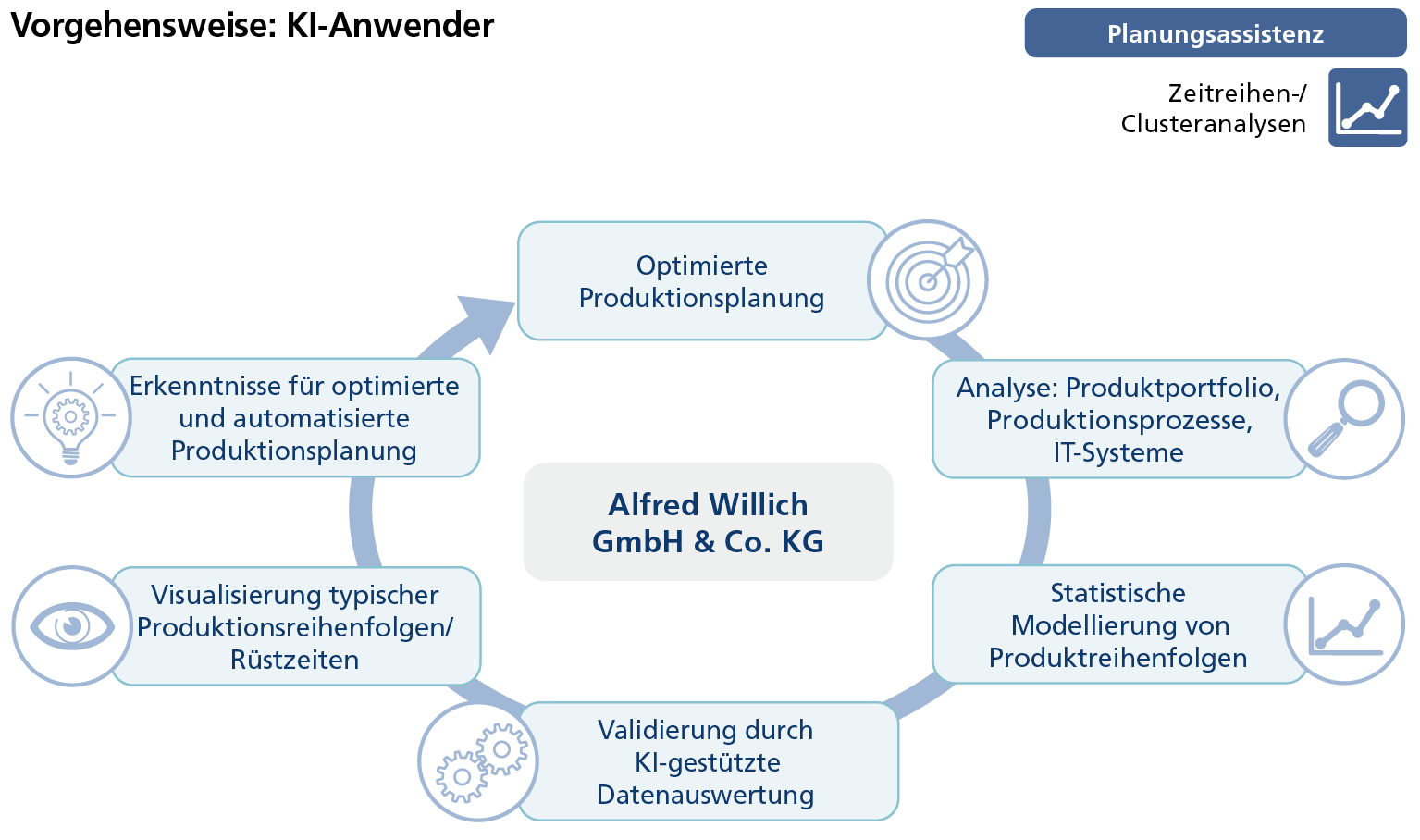

Alfred Willich GmbH & Co. KG

Produktionsplanung in der Lebensmittelindustrie

Ausgangssituation | Die Alfred Willich GmbH & Co. KG ist Entwickler und Produzent von Tauchmassen für die Fleisch- und Wurstindustrie. Das Familienunternehmen (ca. 20 Beschäftigte) nutzt bereits eine eigens entwickelte Software zur durchgängigen digitalen Erfassung und Speicherung von Maschinen- und Prozessdaten.

Problemstellung | Die in der Produktionsplanung definierten Reihenfolgen von Produktionsaufträgen haben erhebliche Auswirkungen auf die Rüst- und Reinigungsaufwände an den Maschinen. Die vorhandene historische Datenbasis beinhaltet wertvolle Erfahrungswerte, um die künftige Produktionsplanung zu optimieren.

KI-basierte Lösung | Anhand der zur Verfügung stehenden Produktionsdaten können Zusammenhänge zwischen typischen Produktreihenfolgen, verwendeten Ressourcen und den daraus resultierenden Zeiten für das Reinigen und Rüsten (zur Vorbereitung, z. B. zur Einstellung) der Maschinen ermittelt werden. Durch KI-gestützte Auswertung wurden zustandsbasierte statistische Modelle entwickelt, die zur Analyse von Entscheidungen in der Produktionsplanung, aber auch für eine künftige Entscheidungsunterstützung genutzt werden können.

Umsetzung | Die Analyse des Produktportfolios, der Produktionsprozesse sowie der zugehörigen IT-Systeme wurde zu Beginn durchgeführt und stellt das Fundament zur Lösung dar. Damit konnte gezielt die notwendige Datengrundlage aus den IT-Systemen adressiert und zur Verfügung gestellt werden. Um die Problematik der Produktionsplanung zu lösen, wurde der Zusammenhang zwischen typischen Produktionsreihenfolgen, verwendeten Ressourcen und den resultierenden Rüstzeiten analysiert. Dies geschah basierend auf Vergangenheitsdaten der Produktion, welche dank bereits digitalisierter Produktionsprozesse zur Verfügung standen. Vorwissen aus den Produktionsprozessen konnte zur schnellen Validierung von Aussagen aus der KI-gestützten Datenauswertung genutzt werden. Es wurde eine grafische Aufbereitung typischer Produktionsreihenfolgen und Rüstzeiten entwickelt, welche eine Unterstützung bei der Produktionsplanung bietet. Diese bildet außerdem die Grundlage für die weitere Automatisierung der Planung. Die Umsetzung erfolgte durch das Fraunhofer IEM im Rahmen des Mittelstand-Kompetenzzentrums „Digital in NRW“.

Wertschöpfung | Es wurde erhöhte Transparenz über planungsbedingte Rüstzeiten geschaffen. Daraus konnten Aussagen für die verbesserte Planung mit reduzierten Rüstvorgängen getroffen werden. Die vorhandenen Anlagen werden effizienter genutzt und die Wirtschaftlichkeit der Produktion gesteigert.

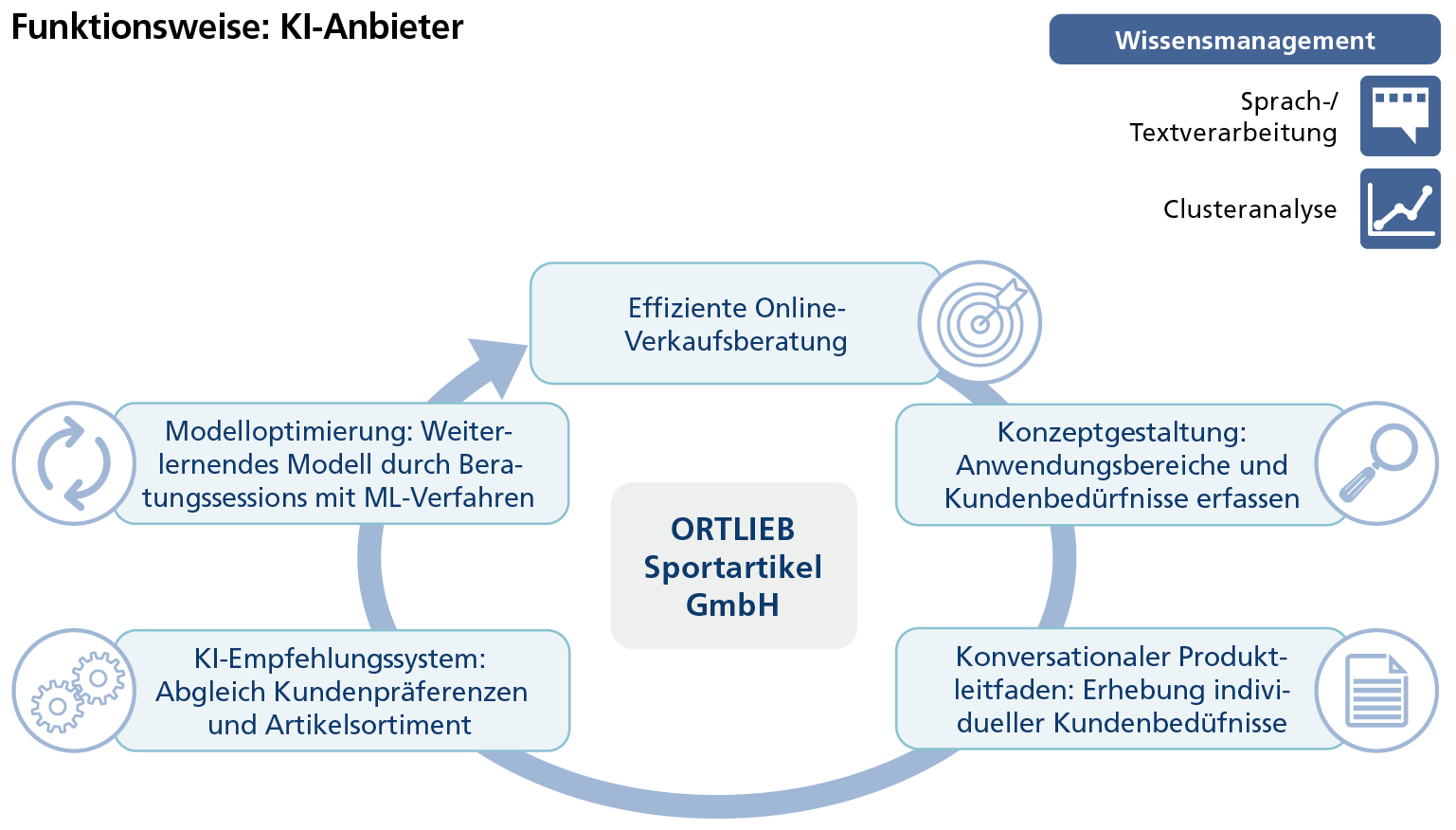

ORTLIEB Sportartikel GmbH

Kundenservice im Online-Handel

Ausgangssituation | Die ORTLIEB Sportartikel GmbH wurde 1982 gegründet, die ersten Produkte fertigte Gründer Hartmut Ortlieb noch per Hand. Inzwischen stellt der Mittelständler (ca. 280 Mitarbeiter) über 500 Einzelprodukte her: Der Fokus liegt auf hochwertigem, wasserdichtem Outdoor-Sportequipment, vor allem Fahrradtaschen.

Problemstellung | Die Retourenrate im Online-Handel ist hoch, vor allem bei Produkten, die individuelle Kundenanforderungen erfüllen müssen, etwa Sport- und Outdoorausrüstung. Gleichzeitig sind ausführliche Beratungsgespräche im stationären Handel zeit- und ressourcenintensiv.

KI-basierte Lösung | Gemeinsam mit dem Softwareunternehmen excentos hat die ORTLIEB Sportartikel GmbH eine KI-basierte Produktberatung für den Online-Handel umgesetzt. Mithilfe eines intelligenten Product Guides werden auf individuelle Bedürfnisse zugeschnittene Produkte empfohlen.

Umsetzung | Zusammen mit erfahrenen Verkaufsberatern des Unternehmens wurde ein Produktleitfaden erstellt, der die Kundenbedürfnisse und Anwendungsbereiche der Produkte genauer erfasst. Das Interface im Online-Shop sowie die erforderlichen Daten werden als Webservice (KI-as-a-Service) von excentos bereitgestellt und betrieben. Eine Fahrradsatteltasche für den Weg ins Büro oder die Alpenüberquerung? – Basierend auf dem individualisierten Leitfaden bekommen Kundinnen und Kunden im Online-Shop Fragen gestellt, etwa zur späteren Verwendung bestimmter Produkte sowie zu notwendigen Bestandteilen und Funktionen. Darauf aufbauend wird ein interaktives, wissensbasiertes Empfehlungssystem eingesetzt und ein KI-System nimmt einen dynamischen Abgleich zwischen Kundenpräferenzen und Artikelsortiment vor. Basierend auf den Kundenpräferenzen werden so möglichst passgenaue Produkte aus dem Sortiment vorgeschlagen. Gleichzeitig lernt der Product Guide durch ML-basierte Verfahren bei jeder Beratungssession weiter. Das Verfahren kann auch ohne große Mengen von Produktdaten eingesetzt werden. Basierend auf Produktkenntnissen können einzelne Produkte mit neuen Attributen (z. B. Verwendungszwecken) beschriftet werden: Durch ML-basierte Verfahren (automatische Bildanalyse) können anschließend große Mengen weiterer Produkte entsprechende Attribute zugeordnet bekommen.

Wertschöpfung | Mithilfe der personalisierten Produktberatung kann der Sportartikelhersteller seinen Online-Handel durch höheren Umsatz (ca. 24 – 60 %), reduzierte Produktretouren und weniger Kundenanfragen optimieren. Erkenntnisse aus der KI-basierten Kundenberatung können für die Verbesserung des Marketings oder Erweiterung der Produktpalette verwendet werden, um unerfüllten Kundenwünschen zu begegnen. Erfahrungen aus den virtuellen Beratungsgesprächen können als Wissenstransfer auch in die analogen Verkaufsgespräche im stationären Handel zurückfließen. Als Erweiterung sollen demnächst Online-Produktbewertungen der Kunden in das KI-System integriert werden, um so noch schneller aktuelle Trends und Kundenbedürfnisse aufzuspüren.

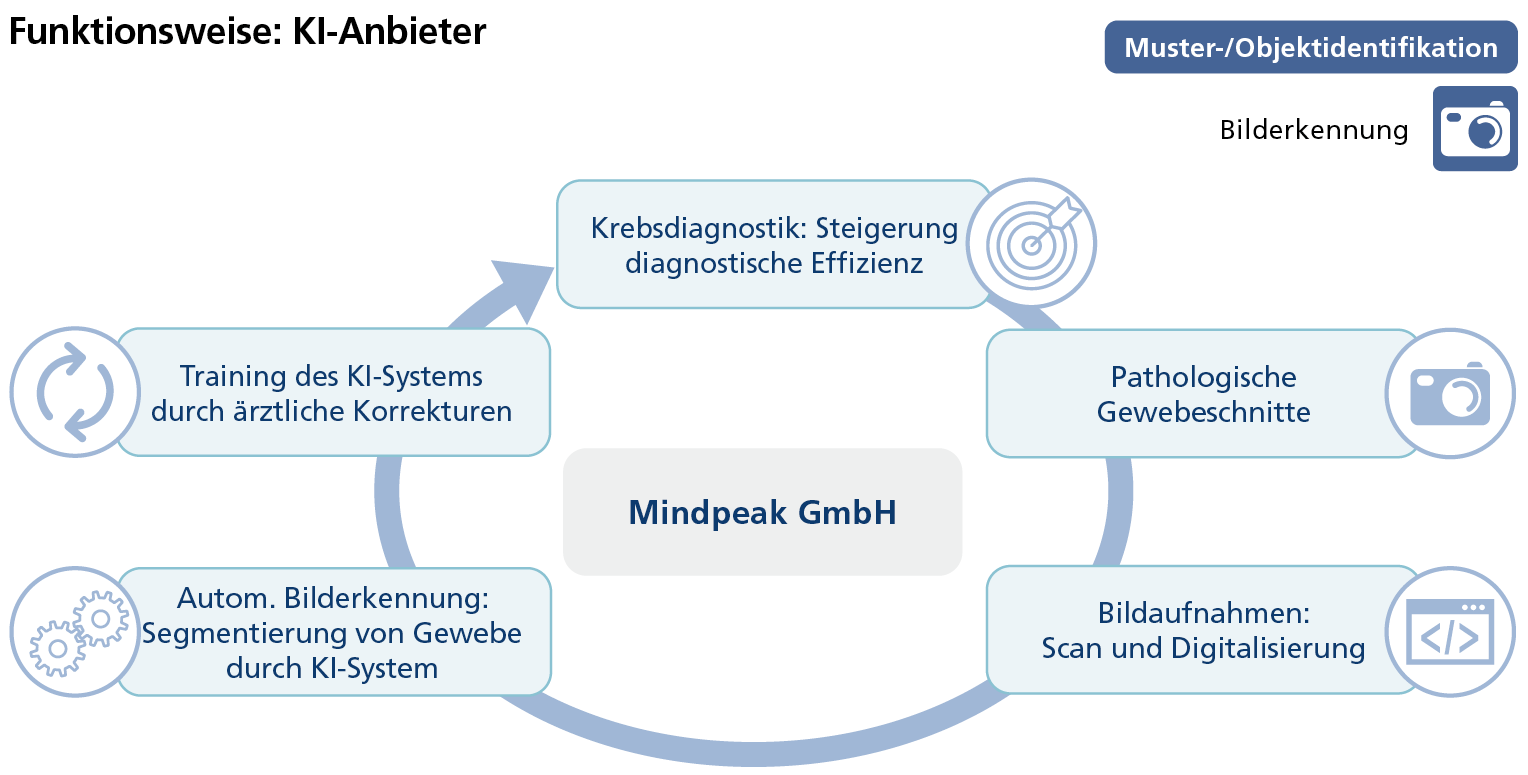

Mindpeak GmbH

Krebsdiagnostik durch Bilderkennung

Ausgangssituation | In Deutschland erkranken jährlich etwa eine halbe Million Menschen an Krebs – Tendenz steigend. Eine frühe und sehr genaue pathologische Krebsdiagnostik ist entscheidend für Behandlungserfolge. Das mittelständische Unternehmen Mindpeak GmbH (25 Beschäftigte) wurde 2018 in Hamburg mit dem Ziel gegründet, die Krebsdiagnostik zu verbessern.

Problemstellung | Bei der Diagnostik von Tumorerkrankungen spielt die Erkennung von Mitosen (Zellen im Teilungsstadium) eine wichtige Rolle, etwa bei der visuellen Befundung verschiedener Krebserkrankungen. Bislang erfolgte diese Auszählung von Mitosen in Gewebeproben noch händisch, mit bloßem Auge und unter dem Mikroskop. Dies ist auch für Expertinnen und Experten – meist Pathologinnen und Pathologen – sehr anspruchsvoll, zeitintensiv und fehleranfällig. Daraus entsteht ein hoher Bedarf zur Automatisierung bzw. für Assistenzhilfen für die Pathologie. Mindpeak hat dafür eine KI-basierte Software (u. a. BreastIHC) entwickelt, die Pathologen in Krankenhäusern, Arztpraxen und Laboren unterstützt, Tumorzellen schneller und zuverlässiger zu erkennen. Das Institut für Hämatopathologie Hamburg setzt die von Mindpeak entwickelte KI-basierte Lösung bereits ein.

KI-basierte Lösung | Mindpeak arbeitet mit verschiedenen Partnerlaboren zusammen, unter anderem der Berliner Charité und der Universität Bern, und hat dadurch Zugriff auf über 20 Millionen anonymisierte Gewebeproben. Auf dieser Datenbasis wird ein KI-System trainiert, mit dessen Hilfe Mitosen auch unter schwierigen Bedingungen (Bildungenauigkeiten, Bildfärbungen) korrekt erkannt werden können. Das Vorhaben wurde unter anderem im Rahmen des Projekts MAI – Automatische Bilderkennung von Mitosen in der Pathologie mit Künstlicher Intelligenz durch die BMBF-Initiative KMU-innovativ gefördert.

Umsetzung | Gewebeproben bzw. Gewebeschnitte werden gescannt und digitalisiert. In den vergrößerten Bildern mit sehr hoher Auflösung wird von der KI nach Auffälligkeiten (z. B. Tumorzellen) gesucht, um so Pathologinnen und Pathologen bei der Krebsdiagnose zu assistieren. BreastIHC detektiert und klassifiziert dabei Gewebe in krebsartige und gutartige Bereiche. Für die automatische Bilderkennung werden im KI-System Algorithmen verwendet (neuronale Netze), um die Mitosen in feingliedrigen Gewebestrukturen auf den digitalisierten Bildern der Gewebeschnitte zu lokalisieren. Die Pathologin oder der Pathologe prüft diese und erstellt die endgültige Diagnose entsprechend ihrer/seiner Einschätzung. Ärztliche Korrekturen helfen dabei, das KI-System weiter zu trainieren und die Erkennungsgenauigkeit zu verbessern. Die Software unterstützt dabei eine breite Palette von Scannern und Kameras und kann so in vielen Laboren in bestehende Arbeitsabläufe integriert werden.

Wertschöpfung | Das KI-basierte Verfahren befreit Spezialisten von langwierigen, sich wiederholenden Aufgaben wie der Mitosenzählung und der Quantifizierung von Zellen und ermöglicht es ihnen, sich auf Aufgaben zu konzentrieren, bei denen ihre menschliche Expertise unverzichtbar ist. Die Verarbeitung großer Bilddatenmengen durch das KI-System hilft so, die diagnostische Effizienz zu steigern und den manuellen Zeit- und Arbeitsaufwand in der Krebsdiagnostik um bis zu 90 Prozent zu reduzieren.

C. Jentner GmbH

Qualitätssicherung in der Galvanotechnik

Ausgangssituation | Die C. Jentner GmbH ist Spezialist für das komplette Spektrum der Galvanotechnik (= elektrochemische Abschneidung metallischer Überzüge) und Oberflächenveredelung. Das mittelständische Unternehmen (ca. 40 Beschäftigte) wurde in den 1970er-Jahren gegründet und beschichtet heute im Kundenauftrag komplexe Werkstücke aus der Medizintechnik, der Luft- und Raumfahrt und der Elektrotechnik. Das Angebot des Pforzheimer Traditionsunternehmens umfasst viele galvanische Beschichtungen, vom Vernickeln über Verkupfern und Versilbern bis hin zum Rhodinieren. Die Kundinnen und Kunden haben dabei höchste Qualitätsanforderungen an die von ihnen veredelten Produkte – dies betrifft funktionale Elemente genauso wie sichtbare Oberflächen.

Problemstellung | Lange Zeit wurde der Großteil der optischen Inspektion innerhalb der Galvanisierungsindustrie manuell durchgeführt. Diese Tätigkeit ist auch für geschulte Fachkräfte anspruchsvoll, zeit- und ressourcenintensiv, da schwer identifizierbare kleinste Materialfehler und repetitive Aufgaben große Anforderungen an die menschliche Leistungsfähigkeit stellen. Die maschinelle Auswertung der gesammelten Qualitätsmetriken war zudem oftmals nur schwer möglich. Eine Rückführung der gewonnenen Erkenntnisse für die Optimierung des Galvanisierungsprozesses war deshalb meist unwirtschaftlich. Daraus ergab sich ein hoher Bedarf zur Automatisierung des Inspektionsprozesses.

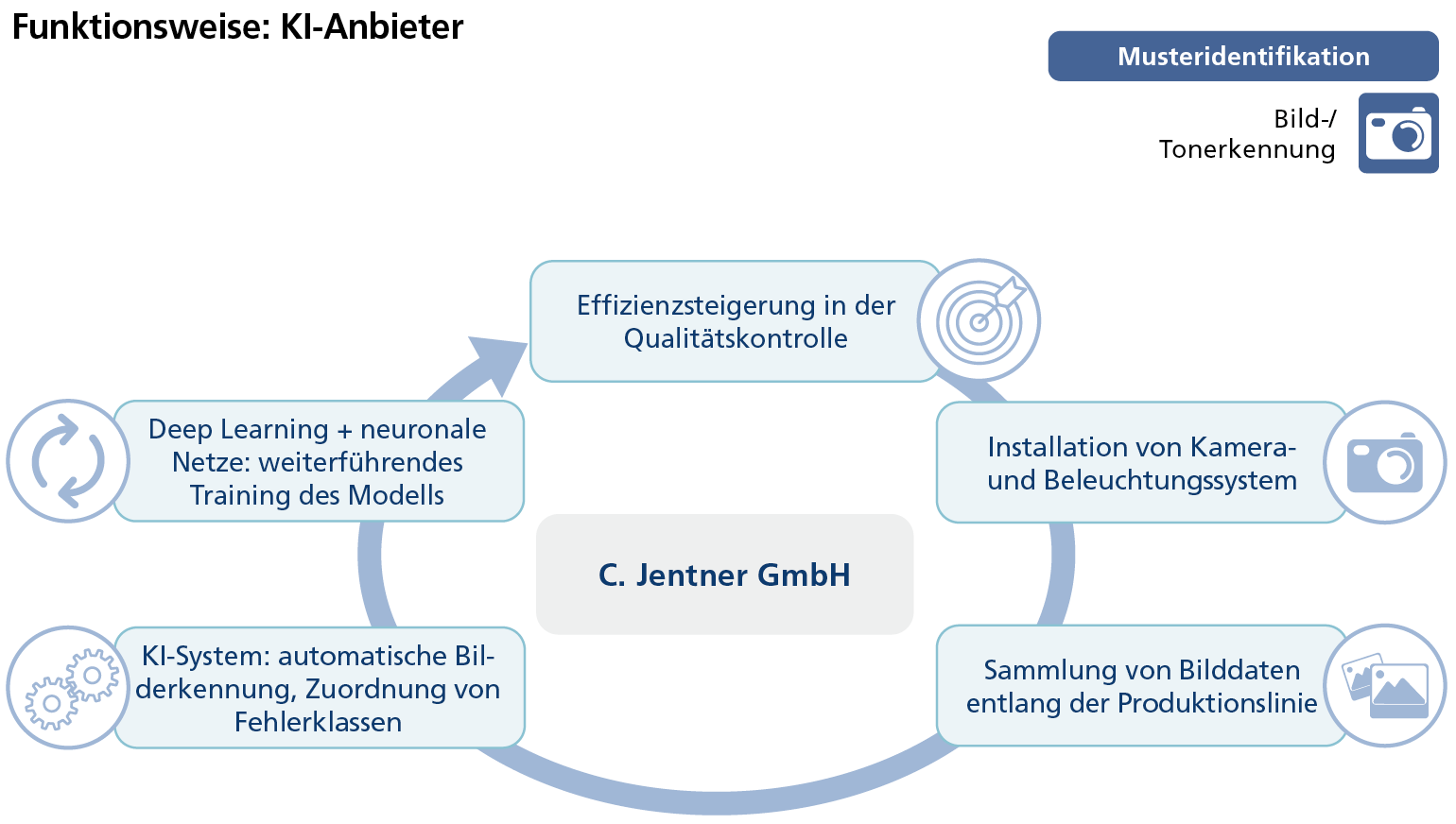

KI-basierte Lösung | Gemeinsam mit dem Softwareunternehmen elunic AG, das digitale Lösungskonzepte (KI-as-a-Service) für den Industriekontext entwickelt, konnte die C. Jentner GmbH ein automatisiertes, KI-gestütztes Inspektionssystem im Unternehmen integrieren.

Umsetzung | Für die Umsetzung des Lösungskonzepts wurde ein semi-automatisiertes, optisches Prüfsystem mithilfe des KI-basierten Qualitätskontrollsystems AI.SEE™ an einem Prüftisch im Werk realisiert. Teil des visuellen Qualitätskontrollen- und Fehlererkennungssystems ist zudem ein selbstlernendes KI-System (AI.SEE™ Core), das die eingehenden Bilder direkt auswertet, Fehlerklassen zuordnet und weitere Prozesse steuert. Fehler und Schäden, etwa Erhöhungen oder Kratzer in den Oberflächen, können so automatisch erkannt werden. Das KI-System sollte der manuellen Qualitätserkennung mindestens entsprechen und sie idealerweise übertreffen. Im nächsten Schritt soll der Prozess auf weitere Prüftische erweitert und durch Inbetriebnahme von Cobots voll automatisiert werden. Mithilfe von künstlichen neuronalen Netzen und Deep Learning wird das Modell weitertrainiert, um alle Fehlerklassen auf allen Materialien und Produkten erkennen und bei neu hochgeladenen Bildern direkt anzeigen und analysieren zu können.

Wertschöpfung | Durch die Automatisierung der Qualitätskontrolle können fehleranfällige Prozesse minimiert und häufig auftretende Fehlerquellen, aber auch kleinste Fehler schnell und eindeutig gefunden und zugeordnet werden, die menschliche Inspektoren häufig übersehen. Die leistungsstarken Erkenntnisse steigern die Qualität und die betriebliche Effizienz.

Restemeier GmbH

Plattform für Schadensabwicklung

Ausgangssituation | Die Mehrmarkenwerkstatt Restemeier in Osnabrück bietet seit über 30 Jahren verschiedene Kfz-Services an (z. B. Reparaturen, TÜV-Untersuchungen). Der Mittelständler (ca. 50 Beschäftigte) führt Wartungsarbeiten an Autos durch und behebt Unfallschäden. Immer mehr Autobesitzer lassen nach einem Unfall den Schaden an ihrem Fahrzeug nicht mehr reparieren und sich stattdessen die Schadenssumme von der Versicherung ausbezahlen; dieser Prozess ist die fiktive Abrechnung.

Problemstellung | Werkstattbesuch, teurer Kostenvoranschlag, Kommunikation mit der Versicherung – der Weg zu dieser fiktiven Rechnung, die für eine Auszahlung der Versicherungssumme vorliegen muss, ist kompliziert, zeitintensiv und bislang vorwiegend analog. Kundinnen und Kunden müssen länger auf die Reparatur ihres Autos bzw. die Auszahlung des Schadenswerts warten, die Werkstatt kann ohne Schadensabrechnung nicht mit der Reparatur starten.

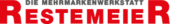

KI-basierte Lösung | Eine smarte Plattform für die digitale Schadensabrechnung nach einem Autounfall mithilfe von KI-Services ermöglicht eine schnellere Reparatur bzw. eine schnelle Schadenbegleichung. Im September 2020 hat der Mittelständler Restemeier GmbH aus Osnabrück für dieses innovative Geschäftsmodell ein Start-up (mmmint.ai) gegründet, dort werden nun modulare Softwarelösungen als Service (S-as-a-S) entwickelt. Ein Service ist die Plattform mr fiktiv, darüber werden Kundinnen und Kunden, Werkstätten sowie Versicherungen digital miteinander vernetzt, die Schäden fiktiv abrechnen wollen. Bestandteil der Plattform ist auch eine KI zum Auslesen der relevanten Daten aus einem Fahrzeugschein für das Tagesgeschäft.

Umsetzung | Kundinnen und Kunden können ohne Werkstattbesuch und kostengünstig die Schäden bei der Versicherung einreichen. Über die Plattform wird zunächst die Schadensart bestimmt (Haftpflicht-, Vollkasko-, Teilkaskofall). Anschließend müssen Kundinnen und Kunden Schadenfotos des Unfallwagens hochladen, auf deren Basis die Partnerwerkstätten einen Kostenvoranschlag kalkulieren können. Dazu muss zudem der Fahrzeugschein hochgeladen werden, um die Kalkulation abzuschließen. Hier kommen ein KI-basiertes Verfahren sowie Deep-Learning Algorithmen zum Einsatz, die das Fehlerpotenzial reduzieren und Kfz-Werkstätten gleichzeitig ermöglichen, ihre Prozesse weiter zu digitalisieren.

Wertschöpfung | Die Werkstatt kann mit wenig Aufwand zusätzlichen Umsatz erwirtschaften und die Beschäftigten im Kundendienst zielgerichteter auslasten. Kundinnen und Kunden, die einen Autounfall melden wollen, können ohne Werkstattbesuch und deutlich kostengünstiger ihre Fahrzeugschäden mit der Versicherung abrechnen. Sowohl für Kundinnen und Kunden als auch für die Kfz-Werkstatt ergeben sich dadurch Kostenvorteile (bis zu 50 Prozent), da der Service deutlich effizienter als in der Werkstatt vor Ort abgebildet werden kann. Das Startup erweitert die Plattform fortlaufend um weitere modulare Services und vertreibt diese auch gesondert davon.

Tatonka GmbH

Preisgestaltung im Online-Handel

Ausgangssituation | Die Tatonka GmbH ist ein deutscher Hersteller von Freizeit- und Outdoorartikeln (ca. 80 Beschäftigte) mit Hauptsitz in Dasing bei Augsburg. Das Sortiment umfasst ca. 2.000 Freizeit- und Outdoorprodukte – z. B. Outdoorbekleidung, Rucksäcke und Kochgeschirr. Pro Saison kommen etwa 80 Neuentwicklungen hinzu.

Problemstellung | Der Verkauf über eine Vielzahl von Vertriebskanälen verstärkt volatile Preisentwicklungen im Online-Handel (E-Commerce). Gleichzeitig nimmt die Gefahr von Produktfälschungen zu. Vor allem für Qualitätsmarken können Produktfälschungen zum Wertverfall der Produkte und zu einem Imageverlust führen. Daher steht Tatonka vor der Herausforderung, ein gesundes Gleichgewicht zwischen der Steigerung des Absatzes und dem Schutz des Markenimages herzustellen. Um Tendenzen eines Imageschadens frühzeitig zu erkennen, benötigt Tatonka ausführliche Informationen über die Preisentwicklung seiner Produkte auf Preisvergleichsportalen, Online-Marktplätzen und in Webshops.

KI-basierte Lösung | Ziel ist, durch tagesaktuelle Daten einen umfassenden Marktüberblick zu bekommen und effizienter auf aktuelle Ereignisse im E-Commerce reagieren zu können. Der erforderliche manuelle Aufwand für Datenverarbeitung und Validierung soll gleichzeitig gering gehalten werden. Daher entschied sich das Unternehmen für eine KI-basierte Market Intelligence-Lösung. Der Fokus liegt dabei auf Datenerfassung, Datenaufbereitung und dem Abgleich (Matching).

Umsetzung | Die Umsetzung erfolgte durch ein KI-as-a-Service-Modell in Kooperation mit einem externen Start-up (Webdata Solutions) in Form einer Cloud-Lösung, die ohne Installationsaufwand wertvolle Daten liefert. Voraussetzung für Markt- und Konkurrenzanalysen ist die effiziente Integration interner Daten (Lagerbestände, Absatzzahlen, Einkaufspreise etc.) und externer Informationen aus dem Internet. Dabei muss eine Vielzahl an multimodalen Informationen aus unterschiedlichen Quellen über Produkte, Sortimente, Kundenbewertungen und Wettbewerber berücksichtigt werden. Zentral dabei ist die Zuordnung von Artikeln aus verschiedenen Plattformen und Datenquellen zu eindeutigen Produkten. Wertvolle Schlussfolgerungen ergeben sich erst durch die automatisierte Analyse (Crawling) der Produktdaten als initialer Prozess zur Datenerhebung in Kombination mit einem intelligenten Produktmatching und der Verifizierung der erhobenen Artikeldaten. Mithilfe der KI-basierten Lösung wurden automatische, treffgenaue Zuordnungen unter Berücksichtigung von Textund Bildinformationen ermöglicht.

Wertschöpfung | Auf Basis zuverlässiger und aktueller Daten erhält Tatonka wertvolle Erkenntnisse für das Produktmanagement und kann die Aktivitäten seiner Vertriebspartner verfolgen. In Kombination mit Marketingkampagnen und Produkteinführungen des eigenen Unternehmens oder von Wettbewerbern bilden die erfassten Daten außerdem eine solide Grundlage für strategische Entscheidungen in den Bereichen Marketing und Produktentwicklung.

Agri-Gaia-Konsortium

KI-Ökosystem für die Agrar- und Ernährungsindustrie

Ausgangssituation | Die Landwirtschaft steht als einer der wichtigsten Wirtschaftszweige in Deutschland vor vielfältigen Herausforderungen und Anforderungen. Die globale Herausforderung des Klimawandels macht eine nachhaltigere und ressourcenschonendere Landwirtschaft nötig, um Ressourcen effizienter einzusetzen. Aber auch ständige Änderungen im Wettbewerb fordern eine innovative Landwirtschaft. Dazu entwickelt die mittelstandsgeprägte Landtechnik hocheffiziente und nachhaltig agierende Maschinen und setzt auf den Einsatz von KI-Technologien – sie spielen eine Schlüsselrolle im Erfolg der heutigen Landwirtschaft.

Problemstellung | Mittelständische Firmen der Agrar- und Ernährungsindustrie verfügen oftmals über keine eigene KI-Kompetenz im Unternehmen. Deshalb müssen andere Firmen spezialisierte KI-Entwicklungen als B2B-Kooperation (z. B. als KI-as-a-Service-Variante) bereitstellen. Die Problemstellung liegt darin, Eigentümer von Daten und Fachkräfte mit KI-Expertise und Anwenderkompetenz zusammenzubringen. Dazu braucht es eine digitale Infrastruktur für Daten und Algorithmen, die diese Kooperationsprozesse unterstützt.

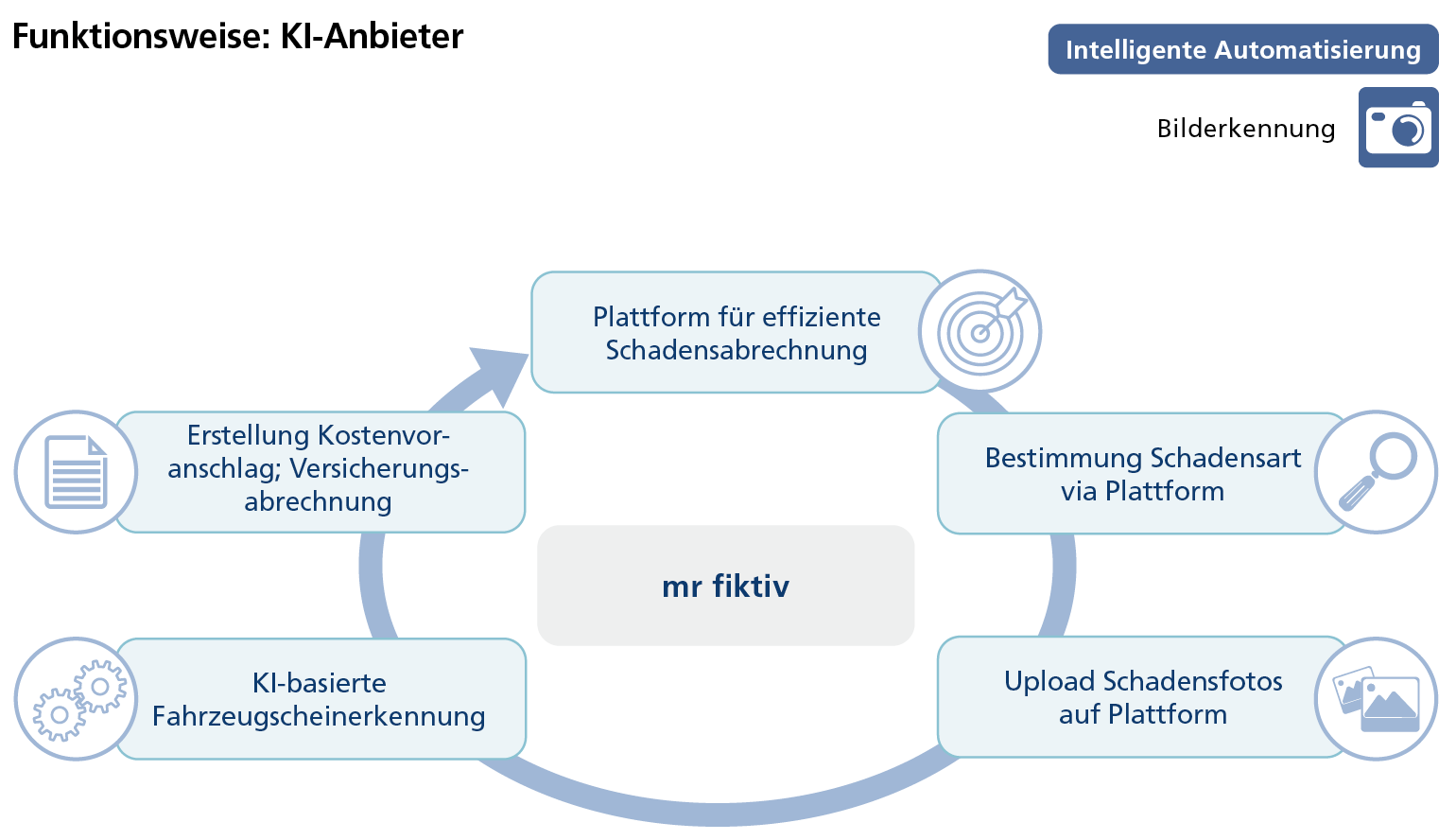

KI-basierte Lösung | Mit Agri-Gaia wird dazu ein KI-Ökosystem für die mittelstandsgeprägte Agrar- und Ernährungsindustrie geschaffen. Basierend auf GAIA-X – der Initiative für eine europäische Dateninfrastruktur – wird Agri-Gaia durch das Bundesministerium für Wirtschaft und Energie gefördert.

Umsetzung | In einem Konsortium mit zwölf Partnern aus Industrie und Forschung wird dazu eine innovative B2B-Plattform realisiert, die branchenspezifisch adaptierte KI-Bausteine als leicht verwendbare Module bereitstellt und Anwender und Entwickler von KI-Algorithmen zusammenbringt. Agri-Gaia schließt den Kreis von der Datenaufnahme auf der Landmaschine, dem Trainieren der KI-Modelle auf entsprechenden Servern und der kontinuierlichen Bereitstellung aktueller und optimierter Algorithmen. Es werden entsprechende Schnittstellen und Standards entwickelt, sodass eine herstellerübergreifende Infrastruktur für den Austausch von Daten und Algorithmen entsteht. Um den Nutzen der Agri-Gaia-Plattform zu demonstrieren, werden Anwendungsbeispiele aus dem Agrar- und Ernährungssektor entwickelt, die zeigen, wie die Landwirtschaft durch das Datenökosystem effizienter und gleichzeitig nachhaltiger gestaltet werden kann. Diese Anwendungsbeispiele zeigen den Nutzen der Plattform, aber auch, wie KI-Einsatz zu Produkten führt, die dem Anwender ökonomische und ökologische Vorteile bieten.

Potenziale für die Wertschöpfung | Agri-Gaia wirkt als Beschleuniger für den Einsatz von KI-Systemen in der Agrar- und Ernährungsindustrie und bringt KI-Angebot und -Nachfrage – etwa von Landmaschinenherstellern und Landwirten – auf einer Plattform zusammen. Durch das herstellerübergreifende Zusammenspiel der KI-Produkte wird KI-Start-ups eine Infrastruktur geboten, die den Marktzugang erleichtert. Dadurch können – auch in mittelständischen Unternehmen – vielfältige neue Geschäftsmodelle rund um die Plattform aufgebaut werden, etwa Dienstleistungen in der Datenverarbeitung.

Wernsing Feinkost GmbH

Rohstoffeinsatz in der Lebensmittelherstellung

Ausgangssituation | Die Wernsing Feinkost GmbH fertigt am Standort Addrup-Essen (Oldenburg) hochwertige Lebensmittel, wie Pommes frites, frische und tiefgekühlte Kartoffelprodukte, Salate, sowie Saucen und Suppen. Das Familienunternehmen (ca. 1.200 Beschäftigte) will den nachhaltigen Einsatz seiner Rohwaren stetig verbessern.

Problemstellung | Verschiedene Akteure (z. B. Landwirte, Erzeugergemeinschaften) liefern für die Herstellung von Kartoffelprodukten täglich Rohware an. Anschließend wird die Qualität der Kartoffeln (z. B. Schadstellen, Größe) manuell bestimmt, die Ware gereinigt, sortiert und auf Basis dieser Sortierung von den verschiedenen Verarbeitungslinien angefordert. Die Ermittlung der Kartoffelqualität erst bei der Anlieferung hat zur Folge, dass Ware regelmäßig abgelehnt und nachbestellt wird, da die Verarbeitung von Kartoffeln, die die Fertigwarenspezifikationen nicht optimal abdecken, den Ertrag der Rohware verringert und den nicht verwertbaren Rohmaterialanteil erhöht.

KI-basierte Lösung | Im Rahmen des Verbundvorhabens Agri-Gaia entwickelt die Wernsing Feinkost GmbH zusammen mit der Hochschule Osnabrück und dem Deutschen Forschungszentrum für Künstliche Intelligenz (DFKI) dazu einen KI-gestützten Kartoffel-Klassifikator sowie ein KI-gestütztes Planungs- und Steuerungssystem für die Kartoffelverarbeitung.

Umsetzung | Zu Beginn wird der aktuelle Ist-Prozess zur Qualitätsbestimmung der Kartoffeln von der Hochschule Osnabrück und dem DFKI analysiert. Anschließend erforscht die Hochschule Osnabrück Techniken zur Mängelbestimmung (z. B. durch Bilderkennung oder Hyperspektraldaten). Das DFKI prüft Methoden, um die Größenverteilung der Kartoffeln am laufenden Förderband zu bestimmen (z. B. durch Laserscannung, Kameradaten). Gemeinsam werden die Methoden im Unternehmen Wernsing getestet und Trainingsdaten gesammelt, der Prototyp wird anschließend auf der Agri-Gaia-Plattform trainiert. Dieser soll die Kartoffelqualität vollautomatisch in der Warenannahme des Mittelständlers ermitteln. Darauf aufbauend wird der Klassifikator mithilfe von Agri-Gaia weiterentwickelt, um die Qualität der Kartoffeln fortlaufend zu ermitteln – von der Ernte über die Zwischenlagerung bei den Landwirten bis hin zur Anlieferung im Unternehmen. Ist die Qualität entlang der gesamten Wertschöpfungskette bekannt, soll auf der Agri-Gaia-Plattform ein KI-gestütztes Planungs- und Steuerungssystem entwickelt werden, das alle zuvor ermittelten Parameter des Materialtransports und der Verarbeitung berücksichtigt. Das intelligente System empfiehlt passgenaue Lieferungen, die Bedarfsanforderung abdecken und einen optimalen Rohstoffeinsatz ermöglichen. Damit kann der Qualitätsbedarf der Fertigungsplanung erfasst und mit den verfügbaren Rohstoffqualitäten der Zulieferer abgeglichen werden.

Wertschöpfung | Agri-Gaia wirkt als Beschleuniger für den Einsatz von KI-Systemen in der Agrar- und Ernährungsindustrie und bringt KI-Angebot und -Nachfrage – etwa von Landmaschinenherstellern und LandwiDurch die fortlaufende Erhebung der Kartoffelqualitäten und die Funktionsweise des Planungs- und Steuerungssystems kann die Rohware effizienter und zielgerichteter in der Fertigwarenherstellung eingesetzt werden. Damit wird der Ausschussanteil bei der Kartoffelverarbeitung reduziert, der Transportaufwand entlang der gesamten Wertschöpfungskette nachhaltiger und unnötige Rohwarentransporte entfallen. Zudem wird der manuelle Organisationsaufwand in der Rohwarenbeschaffung verbessert.